No ambiente industrial, a busca por eficiência e qualidade é constante. Empresas que desejam se destacar precisam adotar metodologias que eliminem desperdícios, otimizem processos e melhorem a produtividade. Nesse contexto, o Lean Manufacturing se tornou uma das abordagens mais eficazes para aprimorar a gestão operacional.

Desenvolvido a partir do Sistema Toyota de Produção, o Lean propõe um conjunto de ferramentas e princípios que ajudam a enxergar oportunidades de melhoria e a tornar a produção mais ágil e competitiva. Métodos para o Lean Manufacturing, como 5S, Kaizen, Kanban, Six Sigma e análise de KPI’s são amplamente utilizados para reduzir custos, melhorar a qualidade e aumentar a satisfação do cliente

Neste artigo, exploramos algumas das principais ferramentas do Lean Manufacturing e como elas podem transformar o gerenciamento operacional da sua empresa, tornando-o mais eficiente e alinhado às necessidades do mercado.

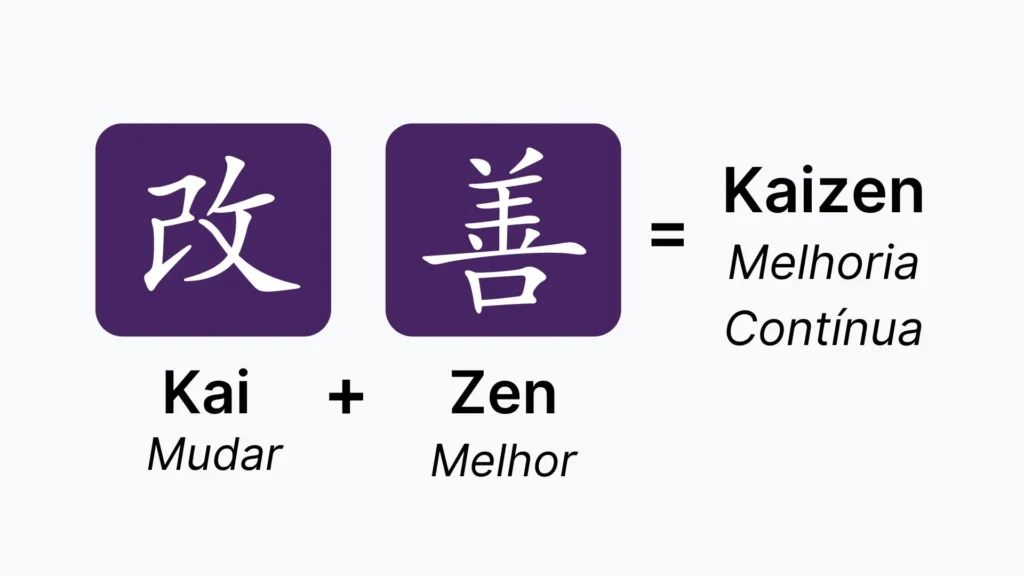

KAIZEN

Para se destacar em um mercado em constante evolução, as empresas devem investir em estratégias que as tornem mais competitivas. Isso envolve estar atentas às inovações tecnológicas, adaptar-se às mudanças do ambiente de negócios e aprimorar continuamente seus processos, sempre com foco na satisfação do cliente.

Kaizen é uma filosofia de origem japonesa que significa “melhoria contínua” do Lean Manufacturing. No contexto empresarial, Kaizen representa uma abordagem voltada para o aperfeiçoamento constante de processos, produtos e serviços, por meio de pequenas ações realizadas diariamente. A ideia central é que sempre há algo que pode ser melhorado, independentemente do quão bom um processo já pareça ser.

Ao contrário de mudanças radicais que exigem grandes investimentos, o Kaizen promove melhorias simples e sustentáveis, que envolvem todos os níveis da organização, dos gestores aos colaboradores da linha de frente. Esse envolvimento coletivo fortalece a cultura de responsabilidade, colaboração e inovação dentro da empresa. Precisamos disso para a implantação do Lean Manufacturing.

Além de contribuir para o aumento da eficiência e redução de desperdícios, o Kaizen também melhora a qualidade do ambiente de trabalho, eleva o moral da equipe e gera valor contínuo para o cliente. Sendo uma ferramenta poderosa para empresas que desejam crescer de forma consistente, inteligente e com foco na excelência operacional. Lean Manufacturing.

KANBAN

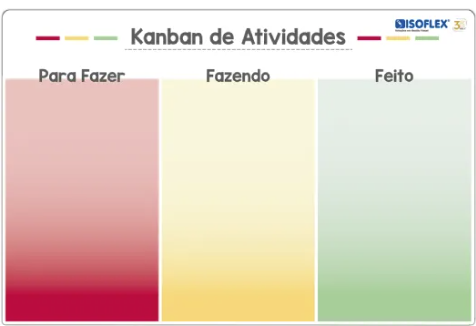

Você já ouviu falar em Kanban? A palavra vem do japonês e significa algo como “cartão visual” ou “sinal”. Esse método surgiu na década de 1940 dentro da Toyota, com o objetivo de tornar a produção mais eficiente e reduzir desperdícios. O que começou nas fábricas japonesas, onde foi criado o Lean Manufacturing, se espalhou pelo mundo e hoje é usado por equipes de diversas áreas – como tecnologia, marketing, recursos humanos e até na organização de projetos pessoais.

Na prática, o Kanban funciona de forma bem visual. Imagine um quadro dividido em colunas, onde cada etapa do processo tem seu espaço. As tarefas são representadas por cartões (físicos ou digitais), que vão sendo movidos conforme avançam. Isso facilita muito o acompanhamento do que está sendo feito, o que ainda está pendente e o que já foi concluído, e isso é a metodologia mais simples do Lean Manufacturing.

As colunas mais comuns são:

Mas nada impede que você adapte o fluxo conforme sua realidade. Por exemplo: Ideias → Planejamento → Produção → Revisão → Finalizado

Hoje em dia, você não precisa de um quadro de post-its na parede para aplicar o Kanban. Existem várias ferramentas online que oferecem essa funcionalidade de forma prática e acessível, como:

Seja para organizar um projeto complexo ou simplesmente sua rotina diária, o Kanban é uma forma simples e poderosa de trazer mais clareza, produtividade e controle para o seu dia a dia. E o melhor: ele se adapta a qualquer tipo de processo.

SIX SIGMA

O que é Six Sigma no Lean Manufacturing? Como aplicá-lo para ter mais assertividade, produtividade, qualidade e redução de custos na sua empresa?

CONTEXTO HISTÓRICO:

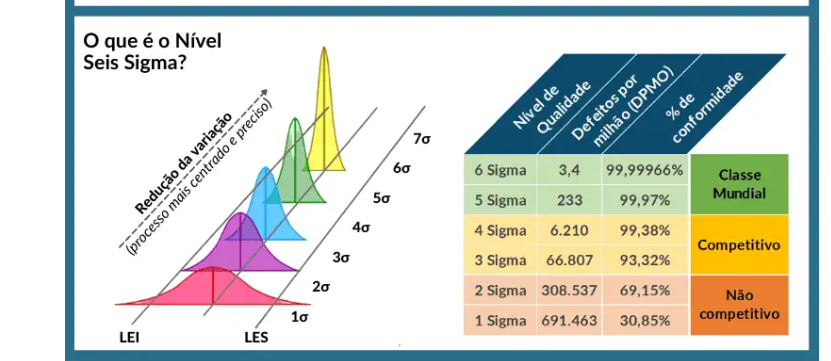

A origem da frase Seis Sigma surge em 1809 quando Carl Gauss define e aperfeiçoa a curva de distribuição normal, na qual uma variação estatística de seis sigma indica 3,4 defeitos por milhão de processos executados, isso significa uma precisão de 99.99966% nos processos.

Esse conceito começa a ser aplicada na prática em 1987 na Motorola pelo Bill Smith (Engenheiro da Motorola) apoiado por Galvin (Presidente da Motorola), com o principal objetivo de atingir o padrão de um defeito por milhão de oportunidades (DPMO). Então, a Motorola, através da construção de uma metodologia própria, estimulou a mudança cultural necessária para implantar essa prática, resultando em resultados financeiros expressivos – uma economia de mais de US$16 bilhões. Em 1994 Jack Welch da General Electric (GE) adota a metodologia Seis Sigma gerando US$12 bilhões de economia em 6 anos.

Definição:

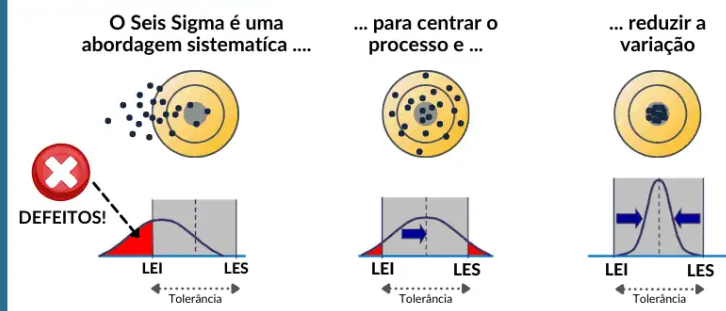

O princípio básico por trás do Seis Sigma é entender e eliminar as fontes de variação, com o objetivo central de atingir um alto nível de qualidade, aplicando o Lean Manufacturing, redução dos custos, e um alto nível de satisfação dos clientes.

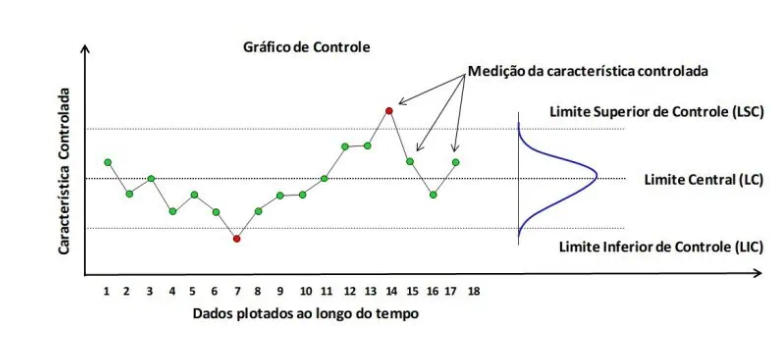

O Controle Estatístico de Processo (CEP): É uma metodologia padrão da indústria para medir e controlar a qualidade durante o processo de fabricação. Os dados de qualidade na forma de medições de produtos ou processos são obtidos em tempo real durante a fabricação. Esses dados são então plotados em um gráfico com limites de controle pré-determinados. Os limites de controle são determinados pela capacidade do processo, enquanto os limites de especificação são determinados pelas necessidades do cliente.

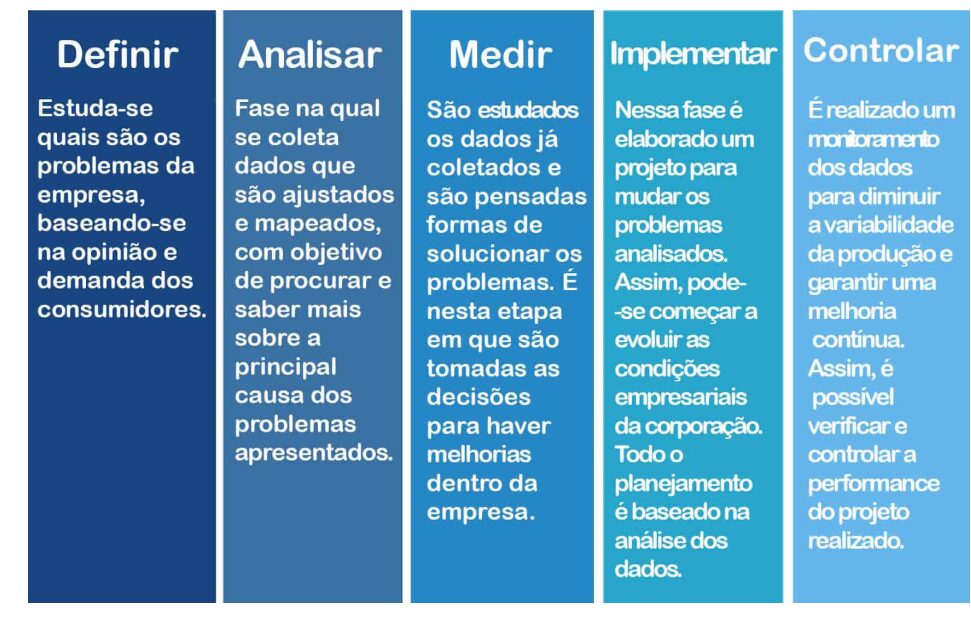

DMAIC: É um acrônimo para Definir, Medir, Analisar, Melhorar e Controlar em inglês. As cinco etapas representam um ciclo de melhoria que deve ser repetido com frequência em um esforço para identificar as melhores práticas e chegar cada vez mais perto de processos perfeitos.

5S – OS 5 SENSOS

A metodologia 5S surgiu no Japão após o final da Segunda Guerra Mundial, um período crucial para a reconstrução do país. Nesse contexto, o 5S foi criado como uma atividade para eliminar desperdícios no local de trabalho, onde desperdício foi definido como qualquer trabalho que não agrega valor ao cliente. O diferencial dessa metodologia em relação às abordadas anteriormente é que ela propõe um foco nos hábitos e comportamentos das pessoas, incentivando uma cultura de disciplina, eficiência e melhoria contínua.

As práticas do 5s são centradas em cinco pilares, os cinco “s”:

1- Seiri – Senso de Utilização: eliminar tudo o que não for necessário na estação de trabalho, mantendo apenas o que for proveitoso e de uso constante. Essa prática permite a liberação de espaço no ambiente e facilidade para aplicação dos outros sensos.

2- Seiton – Senso de Organização: disposição dos objetos caracterizados como necessários no posto de trabalho de forma sistematizada e padronizada de acordo com o uso. Para isso é indicado o uso de etiquetas e rótulos de indicações de modo a tornar a organização prática e intuitiva, economizando o tempo de busca por materiais.

3- Seiso – Senso de Limpeza: manter o local de trabalho sempre limpo e eliminar as principais fontes de sujeira e perturbações sensoriais que podem impactar no ambiente de trabalho. Esse hábito contribui para a preservação das ferramentas de trabalho, além de contribuir para a segurança e bem-estar dos empregados.

4- Seiketsu – Senso de Saúde: tem como objetivo garantir a integridade física e mental dos funcionários no ambiente de trabalho. Algumas maneiras de atingir esse fim são garantir higiene, iluminação adequada, equipamentos de segurança e equipamentos ergonômicos.

5- Shitsuke – Senso de Autodisciplina: é a base para manter os outros sensos do 5S funcionando de forma contínua. Mais do que seguir regras, trata-se de criar uma consciência coletiva da importância desses hábitos, incorporando a cultura do 5S para o dia a dia.

A partir da aplicação e manutenção desses sensos, é criada uma cultura de melhoria contínua baseada nos hábitos e comportamentos de cada indivíduo envolvido nos processos do negócio. Dessa forma, é criado um ambiente favorável ao desenvolvimento e à qualidade.

Se depois de conhecer mais sobre as ferramentas do Lean Manufacturing, como Kaizen, Kanban, Six sigma e 5S, você percebeu que aplicar esses conceitos pode transformar a forma como sua empresa opera, estamos prontos para ajudar!

Se estiver interessado em aplicar essas metodologias na prática ou começar um projeto de melhoria, entre em contato com a PJ Consultoria. Nossa equipe está à disposição para oferecer o suporte que você precisa.

Quer saber mais sobre quem somos e como atuamos? Clique aqui e descubra como a PJ Consultoria pode apoiar o crescimento da sua empresa com foco em eficiência, organização e resultados sustentáveis.

Se preferir pode nos chamar no whatsapp, clicando aqui!

Saiba como nosso time pode ajudar você e sua empresa!