Você já se pegou vendo vídeos de teste de colisão de automóveis? A frase que costuma vir em nossas mentes ao assistir a destruição costuma ser : “Que desperdício!”. Entretanto, o ensaio estrutural é de grande importância na validação de uma gama de projetos, como de: carros, estruturas, equipamentos, maquinários, entre outros. Além disso, a simulação permite verificar o comportamento dos componentes caso ocorra algo parecido à situação testada. Isso permite criar mecanismos de proteção ao indivíduo e ao projeto.

Mas e se não for viável fazer esse tipo de Ensaio Destrutivo? Por exemplo, seria muito estranho fazer um teste parecido com esse em um avião, certo? Mas não é preciso ir tão longe, existem exemplos de situações mais próximas da nossa realidade em que esse tipo de ensaio não é viável. Para pequenas e médias empresas, ensaios destrutivos são pouco viáveis devido ao alto custo e desperdício de material. Nesses casos, qual é a solução mais inteligente, segura e economicamente coerente para realizar testes em peças e estruturas?

A Simulação Estrutural é uma excelente ferramenta para assegurar a qualidade e o funcionamento de produtos sem a necessidade de testar fisicamente as peças. Assim, além de evitar gastos com ensaios destrutivos, ajuda a garantir a confiabilidade desses equipamentos. Por ser uma simulação computacional, é bem mais vantajosa do que realizar um ensaio em todos os equipamentos, o que torna esse processo muito utilizado por diversas empresas com o fim de melhorar a qualidade de seus produtos e otimizar sua produção.

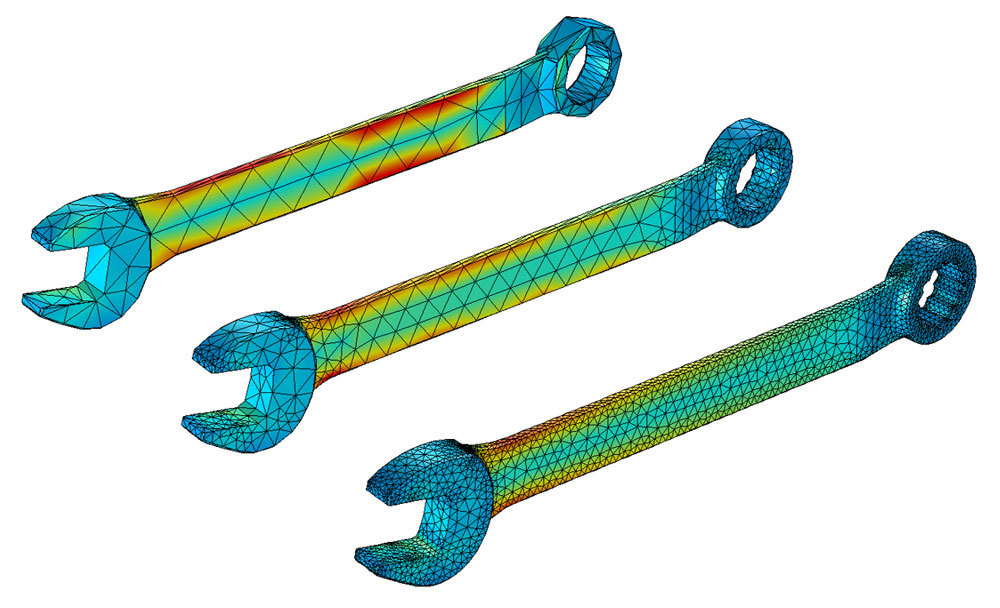

Para a Simulação Estrutural, geralmente é utilizado o método dos elementos finitos, que usa como premissa a divisão de um corpo em diversos outros menores. Esse método possui diversas vantagens, como a simulação muito precisa de corpos com geometrias complexas, a inclusão de propriedades de materiais distintos no mesmo corpo, identificação de efeitos localizados, configuração de efeitos dinâmicos e permite trabalhar com materiais de comportamento não linear. Além disso, por se basear em um modelo que pode ser facilmente alterado, existe a vantagem de se realizar otimizações em projetos de forma rápida, quando comparado às outras formas de análise.

A consultoria em análise estrutural visa realizar a simulação da estrutura em uma peça, equipamento ou estrutura baseado em sua geometria, material e aplicação final. O objetivo é alcançar resultados que sirvam de base para a aplicação final do projeto, argumento de venda ou certificação de segurança.

Você tem interesse em executar um projeto de análise estrutural ou outros serviços de Engenharia Mecânica ou de Engenharia de Produção? Entre em contato conosco e faça já seu orçamento.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Análise Estrutural na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

Os projetos de desenho técnico mecânico que ofertamos são altamente detalhados e planejados pensando especialmente na necessidade do cliente. Para explicar todas as possibilidades de entregas na execução dos nossos serviços, dividimos o desenho técnico mecânico em algumas etapas.

O desenvolvimento de modelagens em software de CAD é altamente requisitado no mercado, atendendo às necessidades desde empresários de menor porte, que buscam desenvolver uma ideia ou design de um produto, até grandes empresas, que buscam padronizar componentes ou fazer análises estruturais.

Outro uso para as modelagens é a impressão 3D, especialmente para peças pequenas que não sejam de metal. Nossos projetistas são totalmente capacitados e possuem experiência, além de preço abaixo do mercado.

Este projeto é a base de qualquer projeto mecânico. Trata-se da execução de desenhos altamente detalhados, para a documentação, divulgação e fabricação de máquinas ou mecanismos, feitos após a execução da modelagem 3D. Elaborados visando representar formas, dimensões, posições, material, processos de fabricação e ajustes, os desenhos técnicos são muito importantes no setor industrial,

sendo de extrema relevância para a fabricação e padronização de componentes.

Além de seguir as normas estabelecidas pelo mercado, o desenho técnico mecânico fornece todas as informações necessárias para a fabricação.

De nada adianta um desenho técnico bem feito, sem um bom manual de montagem e utilização, podendo este ser um manual convencional, ou um vídeo elaborado de montagem. Feito em software e mostrando o passo a passo da montagem do equipamento mecânico, o manual concede a qualquer cliente toda a informação necessária para a montagem, de forma clara e rápida, além de ser também um ótimo material para a divulgação do produto.

Para maior compreensão do funcionamento dos projetos de desenho técnico mecânico, aqui vão algumas entregas que podem estar no projeto:

Caso tenha alguma dúvida, ou deseje fazer um projeto de Desenho Técnico Mecânico na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

PMOC: Aparelhos de ar condicionado têm se tornado cada vez mais populares em shoppings, escritórios, restaurantes e até mesmo dentro de nossas casas, aparecendo como item imprescindível em certas realidades, Devido a muita pesquisa e desenvolvimento tecnológico, os sistemas evoluíram muito ao longo dos anos. Hoje podemos encontrar uma variedade enorme desses equipamentos, de diversos tipos, tamanhos e preços. Porém, apesar de largamente difundido, os sistemas de condicionamento de ar raramente recebem o cuidado devido, o que pode acarretar impactos muitas vezes desconhecidos.

A manutenção de ar condicionados é algo muito desvalorizado tanto no ambiente residencial quanto no ambiente empresarial. Por se tratar de um equipamento na maioria das vezes simples e pequeno, não é comum considerar que seja capaz de trazer riscos à saúde dos usuários. O que a maioria das pessoas não sabem é que com o passar do tempo as grades, os dutos e as pás de ventilação acumulam umidade e partículas de sujeiras do ar. Assim, os componentes e o compartimento interno formam um ambiente propício para proliferação de fungos e bactérias que são parcialmente liberados no ar enquanto o aparelho está em operação.

A falta de limpeza interna e de troca do filtro comprometido por exemplo podem provocar problemas respiratórios e contribuir fortemente para disseminação de doenças nos dias de hoje. Além disso, a não realização da manutenção adequada leva a maior deterioração do equipamento, gerando maiores gastos a longo prazo do que o deveria. Para nortear as pessoas em relação a essa manutenção existe o PMOC.

PMOC é um termo genérico e significa Plano de Manutenção, Operação e Controle. Ele pode ser amplamente utilizado nos mais diversos contextos, mas vem sendo cada vez mais relacionado à manutenção de ar condicionado, basicamente consiste em analisar o ambiente, identificar todos os equipamentos utilizados para o condicionamento do ar e definir manutenções programadas, com descritivo das atividades e prazos para sua execução.

O plano, quando bem realizado, além de apresentar a periodicidade de cada atividade ele também é capaz de dar o suporte necessário para que a equipe de manutenção possa cumprir corretamente o que é programado, para isso, ele aponta pontos críticos a serem observados e dá dicas sobre como realizar a manutenção. Assim, o gestor pode ter total confiança de que as manutenções vão estar em dia, garantindo uma boa qualidade do ar e o funcionamento apropriado dos equipamentos.

A preocupação com a qualidade do ar vem desde a época da revolução industrial ainda no século XVIII, quando as grandes indústrias começaram a liberar poluentes na atmosfera, formando nuvens densas e escuras nos grandes centros. A partir de grande impacto social, iniciaram-se os estudos e as restrições nas empresas de manufatura. Nos sistemas de ar condicionado, o cuidado surgiu em 1976 quando em uma convenção de legionários nos Estados Unidos, veteranos de guerra foram infectados por uma bactéria até então desconhecida (hoje chamada de Legionella pneumophila) que provocou um tipo de pneumonia nos ex-combatentes, acarretando 34 mortes por causa da doença. No caso do Brasil, com a morte do ex-ministro das comunicações Sérgio Motta, em 1998, as autoridades brasileiras deram início ao desenvolvimento do que conhecemos hoje como PMOC

O projeto aprovado pelo congresso nacional e sancionado pela presidência da república, obriga os prédios públicos e coletivos como hospitais, escolas e centros comerciais, a contar com um plano de manutenção para seus sistemas e aparelhos de ar condicionado. A nova lei também vale para os ambientes climatizados de uso restrito, como os laboratórios. O objetivo é diminuir a contaminação por fungos e bactérias e poluentes que possam provocar doenças,

Todos os edifícios de uso público artificialmente climatizados devem dispor de um plano de manutenção que visa a minimização de risco potencial à saúde dos ocupantes, O texto publicado no diário oficial, deve obedecer aos critérios estabelecidos pela Agência Nacional de Vigilância Sanitária (Anvisa) e pela Associação Brasileira de Normas Técnicas (ABNT). As multas relativas a falta de manutenção pode variar de R$ 2.000,00 a R$ 1.500.000,00, dependendo do risco, recorrência e tamanho do estabelecimento

A legislação considera que um plano de manutenção de ar condicionado está completo quando contempla a manutenção mecânica dos equipamentos e o controle de qualidade do ar ambiente. Os estudos sobre a qualidade do ar podem ser realizados por engenheiros químicos e sanitaristas e normalmente são desenvolvidos de forma independente ao plano de manutenção da máquina. Já o plano de manutenção mecânica pode ser elaborado por aqueles com domínio na área e deve ser assinado por técnicos, tecnólogos ou engenheiros mecânicos.

Para criação do plano, inicialmente é necessário que seja feita uma visita técnica ao local para se avaliar a quantidade de equipamentos, seus tipos (que podem ser de janela, Split, self contained, entre outros), as dimensões do ambiente que é refrigerado, as pessoas que lá permanecem ou transitam, fontes de calor (como por exemplo computadores) e possível fluxo de ar com ambiente externo. Com esses dados é possível que se calcule a carga térmica dos ambientes que com o auxílio de manuais e estudo do funcionamento do equipamento possam ser definidas as etapas de manutenção com os prazos adequados e adaptados para cada realidade.

Apesar de simples, trocas de filtro e limpeza interna da carcaça de tempos em tempos são muito negligenciadas em pequenas empresas que não costumam passar por fiscalização. Porém, somente com uma manutenção adequada, realizando as limpezas de forma correta e as trocas de componentes quando necessário pode se desfrutar de uma longa vida útil do equipamento. Sem falhas e gastos inesperados, suas paradas de funcionamento ocorrem de forma programada por meio da manutenção preventiva. Tudo isso preservando os equipamentos em boas condições de uso, mantendo um nível aceitável de ruído, não poluindo o ambiente e respirando um ar de qualidade.

Caso tenha alguma dúvida, ou deseje fazer um projeto de PMOC na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

NR12: Na década de 70, o Brasil era conhecido como o “líder global dos acidentes de trabalho”. A ideia de investir em segurança de máquinas e equipamentos parecia ser um gasto desnecessário para a mentalidade da época. Com um alto índice de acidentes, começou a se desenvolver no país uma maior preocupação por parte do governo com a segurança do trabalho.

Tais fatos motivaram a criação das Normas Regulamentadoras do Ministério do Trabalho. Essas normas não só determinam as obrigações das empresas quanto aos procedimentos relativos a segurança do trabalho, como também dão soluções que auxiliam no processo produtivo, evitando riscos e protegendo o trabalhador.

Uma empresa que está de acordo com tais normas, além de valorizar a integridade física e dignidade de seus empregados, evita indenizações por acidentes de trabalho, baixa motivação dos funcionários e imagem negativa perante a sociedade. A não adequação ás normas regulamentadoras acarreta irregularidades junto ao Ministério do Trabalho, estando a empresa sujeita a multa, interdição, além da perda de espaço no mercado.

Uma dessas normas regulamentadoras é a NR12. Ela procura abranger o máximo possível as máquinas e os equipamentos mecânicos dentro da indústria, desde as mais simples até as mais complexas. Numa análise mais recente, a adaptação a essa norma tem sido cada vez mais procurada pelos empregadores, pois além de garantir a conformidade legal, uma boa adequação diminui drasticamente o risco de inconvenientes nas empresas.

A NR12 – Segurança no trabalho em máquinas e equipamentos – vem definir padrões fundamentais e medidas de segurança para garantir a saúde e a integridade física dos trabalhadores. Ela foi criada e publicada pela portaria do ministério do trabalho nº 3.214/78, abrangendo o dia a dia da empresa como um todo. Ela considera desde o funcionamento e a operação de uma máquina até o caminho que os funcionários devem percorrer dentro do chão de fábrica para evitar que estes sejam expostos a riscos desnecessários.

Para exemplificar a rigidez da norma, em 2013 uma empresa do ramo de mineração, celulose e gás foi multada em quase três milhões de reais por implicações de problemas de segurança no ambiente de trabalho. Tudo começou anos antes quando, em 2008, dois operários sofreram acidentes graves na planta. Dois anos depois, foram estabelecidas medidas de adaptação e incorporação das normas regulamentadoras vigentes relacionadas a medicina do trabalho, dentre elas a NR12. O seu descumprimento de acordo com o ministério público do trabalho levou a tal multa milionária.

Muitas são as situações previstas e equipamentos abrangidos. Acionamento bimanual de máquinas que possuem risco de corte/esmagamento dos membros superiores, existência de plataformas de trabalho estáveis quando operação for realizada acima do nível do piso, adoção de medidas preventivas em caso de impacto mecânico em componentes pressurizados e barreiras ao contato físico com superfícies aquecidas são só alguns exemplos de abordagens presentes nessa extensa norma.

Equipamentos que tem sido muito procurados em consultorias em NR12 são os tornos e serras. Devido a sua alta potência, rotações elevadas e um alto índice de negligenciamento com relação à segurança por parte dos operadores, estão se tornando comuns vistorias em oficinas e centros de usinagem. Diversos recursos são utilizados para diminuir os riscos de acidente, desde coisas simples como grades de proteção até mais complexas como cortina de laser para desligamento automático da máquina.

Além disso, sistemas de proteção redundantes costumam ser aplicados ao se considerar que o operário possa tentar burlar o sistema, facilitando o trabalho ao custo de aumento do risco a sua integridade. Sem contar os casos de empresas com máquinas muito grandes ou com estação de trabalho à distância onde podem ocorrer tentativas de religamento do equipamento sem saber que há outro funcionário realizando manutenção ou conferindo alguma anomalia fora de vista.

Como exemplo desses sistemas de proteção, podemos citar a realização pela PJ Consultoria de um projeto para garantir a segurança dos operadores de uma máquina descascadora de mandiocas. Por envolver áreas cortantes, o acesso do operador ao interior da máquina foi restringido de forma que ao abrir a cobertura da máquina ela cessa qualquer movimentação que poderia resultar em um acidente.

Devido a sua abrangência, realizar um projeto de NR12 dentro de uma empresa pode ser dividido em três partes, sendo elas: consultoria, projeto de adequação e documentação. Juntas, elas compõem um projeto completo, mas também podem ser executados isoladamente a depender da necessidade e situação de cada empresa.

Dentro de um projeto de consultoria em NR12 busca-se analisar cuidadosamente a situação de cada empresa e é fundamental que seja entregue ao cliente quatro itens que serão utilizados por ele para adequar sua empresa aos padrões de segurança buscados. Essas informações são:

Um desenho esquemático do posicionamento ideal de cada máquina e equipamento de forma a maximizar a segurança dos funcionários sem prejudicar a produtividade da empresa.

Levantamento de cada máquina utilizada dentro da empresa.

Análise de processos e máquinas para encontrar possíveis fatores que criam situações de perigo para os membros da empresa.

À partir da análise dos processos e das máquinas utilizados em todos os parâmetros da empresa, é emitido um relatório detalhado mostrando o que está dentro e o que está fora das exigências da NR 12, inclusive com fotos e ilustrações, de forma que o cliente saiba o que não está dentro dos padrões de segurança esperados e o porque disso.

A partir do levantamento das inconformidades analisadas, dá-se início ao projeto de adequação. Nessa fase é realizado o desenvolvimento dos mecanismos de segurança junto com o sistema de automação, quando houver, e são determinados e especificados todos os componentes a serem instalados. Lembrando que essa fase do projeto pode ser realizada em uma única máquina, numa cadeia de equipamentos que compõem uma linha de produção ou até mesmo no ambiente completo.

Infelizmente nem todas as empresas no cenário atual brasileiro prezam pela segurança dos seus empregados, pois muitas não veem que um investimento nessa área traria retorno vantajoso. Estudos demonstram que um local de trabalho mais limpo e seguro maximiza a produção, já que os empregados sentem mais confiança para realizar suas tarefas. Sem contar que um ambiente limpo e seguro contribui na prevenção de acidentes de trabalho que são responsáveis por grandes prejuízos a partir de indenizações.

Por todos esses motivos citados, a realização da adequação do ambiente de trabalho e de todas as máquinas e equipamentos de uma empresa se mostra extremamente necessário. Um ambiente organizado, com máquinas desenvolvidas e adaptadas com recursos de proteção fazem com que os funcionários se sintam resguardados, focando na execução do trabalho e voltando suas preocupações para o que realmente importa.

Caso tenha alguma dúvida, ou deseje fazer um projeto de adequação NR12 na sua empresa, entre em contato conosco e marque uma reunião de diagnóstico gratuita!

A fundição é um dos processos de fabricação mais versáteis, podendo ser usado para a confecção tanto de peças complexas quanto simples. Este processo pode ser aplicado a peças dos mais diversos materiais, desde que esses possam ser liquefeitos. Além disso, o tamanho não é um fator limitante, já que podem ser produzidas peças com diversas toneladas. Economicamente ele também é extremamente vantajoso, uma vez que as máquinas e equipamentos utilizados nesse processo são relativamente simples.

A fundição começa com a fabricação do modelo e fabricação do molde. Em seguida, o material, já em estado líquido, deve ser vazado no molde. Assim, quando solidificado, obtém-se a peça já no formato final, podendo ou não passar por um processo de acabamento.

Apesar de simples, se o processo não for bem feito, a peça pode apresentar alguns problemas. Abaixo estão alguns dos problemas mais comuns na fundição:

São protuberâncias metálicas na peça, devido a folga entre machos e moldes. Para evitá-las, deve-se controlar bem as dimensões dos modelos, moldes e machos, além de vedar qualquer folga que exista.

São rebarbas, porém na forma de veios. Em geral, são resultado da falta de estudo antes do projeto de fundição. Temperatura de aquecimento do molde no processo de secagem, umidade ou quantidade de aglomerante na areia são parâmetros que, quando definidos incorretamente, podem gerar veiamentos.

Como o nome já diz, o molde acaba abrindo durante o processo de fundição. A causa é o excesso de pressão metalostárico ou dinâmica do metal. Esse problema pode ser resolvido simplesmente colocando um peso extra para que o metal não consiga empurrar o molde. Em alguns casos, pode ser que seja necessária alteração no projeto do molde.

A causa mais comum da porosidade é o material dos moldes e machos, mas também é possível que seja a preparação do metal. Normalmente a permeabilidade do molde é muito baixa, devido ao tipo de areia utilizada ou a quantidade e tipo de aglomerante. É possível manter o mesmo modo de produção do molde, desde que inserindo respiros para saída dos gases ou modificando os canais.

O rechupe acontece principalmente devido a contração volumétrica após a solidificação. Um bom projeto do molde solucionará esse problema, e para isso deve-se colocar massalotes nas regiões mais críticas ou aplicar padding, que depois são removidos.

Caso tenha alguma dúvida, ou deseje fazer um projeto de melhoria de Processos de Fabricação na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

“Uma imagem vale mais que mil palavras”. O famoso ditado popular pode ser aplicado em diversas áreas de conhecimento, até mesmo na engenharia. Nesse sentido, podemos caracterizar o desenho técnico como uma forte ferramenta em várias áreas da engenharia, uma vez que esse é a representação de um produto por meio de imagens, de forma a tornar possível sua produção e reprodução.

“Não há na linguagem escrita ou falada uma capacidade de transmissão de informações tão rica e rigorosa como no desenho e, no caso particular das informações que tem a ver com diversos ramos da engenharia, a forma mais clara de transmitir informação reside no desenho técnico” (MONTEIRO, 2005).

Essas informações que o desenho técnico permite analisar é tão necessária que fica quase impossível desenvolver um novo produto, de forma eficiente, sem utilizar essa técnica. Assim, muitos problemas que sua empresa pode estar passando no processo de fabricação pode ser contornado com a utilização dessa ferramenta.

A inovação é um dos princípios por trás de muitas novas empresas, sendo assim, as ideias são muito valorizadas, e no meio de criação são extremamente necessárias para o desenvolvimento de novos produtos. Porém, muitas vezes não se sabe como essas ideias funcionariam quando postas em prática. Nesse sentido, o desenho técnico permite visualizar o produto, máquina, peça ou objeto antes da sua fabricação.

Essa ideia pode ser desenvolvida a partir de um projeto que possibilite a definição de formas, dimensões, posições, materiais, processos de fabricação e ajustes. Assim, pode-se pensar na viabilidade da produção do produto.

O detalhamento exigido na produção de um desenho técnico auxilia na padronização do processo produtivo. Por isso, a elaboração do desenho é extremamente delicada e segue padrões normativos para que seja entendida em uma linguagem global. Assim, qualquer um que entende dessas normas consegue ler o documento e reproduzir as peças conforme descrição e especificação do desenho. Com isso, pode se evitar variações no produto final, já que antes da produção todas as definições estavam bem representadas em seu projeto. Resumindo: desenho técnico feito da maneira certa garante que o produto saia exatamente do jeito que você planejou, e de maneira padronizada.

A partir do momento que a equipe tem um modelo do que está produzindo, com especificações, medidas e cortes bem definidos, a probabilidade de erro é reduzida. Além disso, a existência de um referencial auxilia na organização do processo produtivo em relação à matéria prima necessária, já que está especificada a quantidade de material para cada peça produzida.

Todo esse guia de orientações se dá pelo desenho técnico que define toda a base para o desenvolvimento do produto e faz com que o processo produtivo ocorra de forma natural, coesa, rápida e econômica.

Caso tenha alguma dúvida, ou deseje fazer um projeto de desenho técnico para sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

O domínio dos custos gerados pela infraestrutura fabril de uma empresa é vital para a precificação correta dos produtos, assim como para a detecção de gargalos e desperdícios na produção. Pensando nisso, a PJ Consultoria & Assessoria elaborou um guia com cinco aspectos elementares que devem ser levados em conta ao apurar o custo operacional de um maquinário.

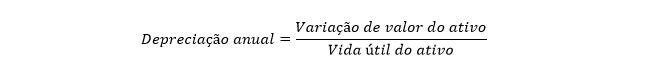

Depreciação é o custo com a perda de valor de mercado da máquina ao longo da sua vida útil. A depreciação pode ser calculada de forma contábil, segundo o que determina a Secretaria da Receita Federal ou de forma gerencial, que dependem da aplicação desejada para tal análise.

Como exemplo, adotaremos o método contábil e linear para equacionar a depreciação:

Mas como calcular a variação de valor de uma máquina?

Para isso, é preciso conhecer o valor do equipamento novo e o valor residual, o qual também é chamado de valor de sucata, que varia de 10 a 20% do valor de mercado.

Além disso, existem regras contábeis que aceleram ou reduzem a depreciação de uma máquina conforme os turnos que ela permanece ligada ou o tipo de trabalho que ela exerce.

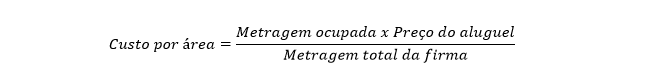

Apesar de ser um aspecto usualmente ignorado, é importante ter conhecimento sobre esse custo pois, eventualmente, parte dos lucros gerados pela produção da máquina serão revertidos para o pagamento do aluguel do imóvel em que ela se encontra. Logo, torna-se menos trabalhosa a alocação de recursos para tal finalidade.

Para calcular esse custo, deve-se atribuir uma área para a máquina, medir essa área e aplicar a fórmula:

É importante ressaltar que caso o imóvel seja próprio, deve ser utilizado o custo de oportunidade da área no cálculo.

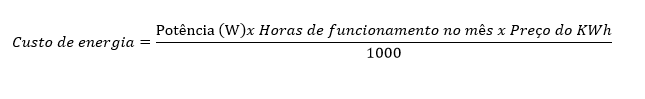

Uma forma ideal para se medir o custo de energia seria utilizar um relógio de medição separado para cada máquina. Contudo, é possível estimar o gasto energético de uma máquina conhecendo sua potência nominal e o preço do KWh através da seguinte fórmula:

Assim, obtém-se o custo de energia elétrica ao longo de um mês. Para que o cálculo seja realizado, a potência da máquina deve estar na unidade W.

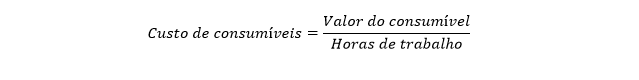

O cálculo de consumíveis pode ser extremamente complexo caso esse insumo seja consumido de forma indireta. Por exemplo, em usinagem, as pastilhas de metal duro utilizadas no corte não podem ter seu custo mensurado em um determinado período de tempo, pois não são consumidas de forma uniforme. Nesse caso, é feita uma aproximação. Caso o valor de um consumível seja utilizado de forma direta, basta realizar a conta:

Idealmente, cada máquina deveria ter um plano de manutenção anual. Todavia, caso sejam realizadas apenas manutenções remediativas em um determinado equipamento, recorre-se aos gastos com manutenção de anos anteriores para estimar o custo de manutenção por hora de uma máquina.

Por ser um processo com muitas regras e detalhes contábeis, a apuração do custo operacional de um maquinário se torna uma tarefa minuciosa e trabalhosa. Entretanto, apesar da complexidade, ter ciência do custo operacional do(s) seu(s) maquinário(s) é um fator determinante para o sucesso do seu negócio.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Plano de Manutenção na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

A análise estrutural computacional é um dos métodos utilizados para análise de comportamento de elementos mecânicos e estruturais quando submetidos a esforços e cargas dinâmicas ou estáticas. Sem essa etapa, o seu projeto pode correr inúmeros riscos.

Para que essa análise estrutural apresente resultados confiáveis e condizentes com a realidade, a simulação precisa passar por alguns passos essenciais.

Análise estrutural é um processo mecânico utilizado para prever o comportamento de uma determinada estrutura, quando submetida ao efeito de cargas, atualmente o processo de análise estrutural é muitas vezes realizado com o auxílio de plataformas digitais especializadas, como por exemplo, o software Ansys e o SAP2000, ambos amplamente utilizados na indústria para a realização deste tipo de projeto.

Sua operação requer algum espaço físico para seus operários (galpão, estrutura metálica, mezanino etc.) e você não está certo de que o projeto oferece segurança? Alguma estrutura em sua planta de operações apresenta algum indício de comprometimento estrutural? Seu espaço físico está construído em ambiente instável e requer acompanhamento para averiguar a integridade física de sua estrutura?

Se sua resposta para alguma dessas perguntas foi sim, talvez o serviço de análise estrutural seja recomendável para seu negócio. Mitigar o risco de acidentes é garantia de responsabilidade para com o tratamento do espaço de trabalho.

Para entender melhor a necessidade de um processo de análise estrutural, basta imaginar os potenciais prejuízos que um acidente laboral poderia proporcionar à sua operação, principalmente um acidente envolvendo uma estrutura física, como um desabamento, que poderia comprometer a integridade física de um ou de muitos de seus operários, ou alguma deformação grave de estrutura que pode incorrer em custos de reparo elevadíssimos para seu negócio, porém que pode ser evitada, se aplicado o procedimento preventivo adequado.

O primeiro passo para a realização de uma análise de estruturas é o desenvolvimento de um desenho em 3D, com a utilização de um software de CAD (computer aided design ou em português, desenho assistido por computador) que represente as dimensões reais da estrutura e todos os seus detalhamentos. Um desses softwares é o solidworks.

Após realizada a modelagem é importante definir os materiais presentes na estrutura, de forma que estejam configuradas todas as propriedades mecânicas e térmicas do material, para que seja realizada a simulação da reação aos esforços e cargas na estrutura da maneira mais verídica e realista possível.

O método dos elementos finitos consiste em subdividir o corpo em fragmentos, onde os esforços sobre cada subestrutura serão analisados individualmente. Desta forma obtêm-se uma maior precisão da influência que a atuação das forças terá sobre o corpo.

O conjunto das subdivisões de uma estrutura é chamado de malha. Para que se obtenha um resultado mais preciso, é necessário configurar os parâmetros de malha ideias para cada estrutura. Assim, para essa definição, é levado em consideração as formas geométricas da estrutura analisada, o tamanho das divisões e até a geometria das divisões.

Nesta fase são definidas as especificações da simulação. Durante esta etapa são inseridos todos os parâmetros físicos, como as forças que atuam no sistema e seu posicionamento, a velocidade e aceleração com a qual as peças estão se movendo, entre outros. Também é definido se será realizada uma análise estática ou dinâmica.

Além disso, também são determinados os parâmetros de configuração do software, como quais propriedades serão analisadas (por exemplo: análise de deformação mecânica ou dissipação térmica) e o tempo que as forças deverão atuar no sistema.

A fase final de uma simulação estrutural consiste em avaliar os resultados da atuação das forças no sistema determinado. Esta é a fase principal da simulação, pois é a partir desses resultados que poderemos chegar em decisões concisas sobre a resistência da estrutura mediante os esforços a ela aplicados.

Se quiser saber como a PJ utiliza desses métodos em seus projeto clique aqui e veja nossos cases de sucesso!

Entre em contato com nossa equipe pelo formulário abaixo, e caso queira saber de algum assunto relacionado, navegue pelo nosso blog ou nossas redes e descubra muitas outras dicas e informações.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Análise Estrutural na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

Um dos maiores responsáveis pela perda de produtividade nas empresas é a produção de peças defeituosas. Mas a fabricação de peças danificadas não é o único depressor da produtividade nas empresas. A escolha errônea do tratamento térmico também desponta como um dos vilões.

Tratamento térmico é um conjunto de operações de aquecimento e resfriamento ao qual são submetidas as ligas metálicas, principalmente as ligas ferro-carbono. As condições controladas de temperatura, tempo, atmosfera e velocidade de resfriamento permitem alterar as suas propriedades ou conferir-lhes determinadas características físicas e mecânicas.

Tais tratamentos podem ser direcionados conforme a destinação da peça ou produto final. É possível ressaltar qualidades e amenizar defeitos de determinado material ou componente, a partir da escolha de um determinado procedimento. Além disso, algumas adequações exigidas pela lei – como normas sanitárias – precisam ser observadas durante a seleção do método há ser aplicado.

Vários processos de fabricação submetem uma liga a deformações severas. Com o tempo, ocorre o acúmulo de tensões internas, as quais são prejudiciais ao material. Em contrapartida, o alívio dessas tensões pode melhorar a ductilidade e outras propriedades mecânicas do material, além de aumentar a vida útil deste.

De maneira geral, nos processos de fabricação em que ocorre o endurecimento do material (normalmente causado pelo encruamento), tais como: laminação, trefilação e extrusão, é indicado que seja realizado também um tratamento térmico de amolecimento (como o recozimento e normalização), para que a liga recupere ductilidade e aumente a tenacidade.

Sendo comumente utilizados com o objetivo de conferir benefícios aos produtos e peças no geral, alguns dos principais tipos de tratamentos térmicos utilizados na indústria são: recozimento, normalização, têmpera, revenimento e envelhecimento.

O recozimento é utilizado principalmente para reduzir a dureza de um determinado material através da eliminação de tensões internas decorrentes de processos de deformação plástica. É indicado quando, na sequência da fabricação, o aço venha a sofrer elevada deformação ou quando a peça deve passar por processos de usinagem.

Já a normalização é utilizada quando deseja-se refinar os grãos do material e também facilita a usinagem de uma peça.

Nos processos onde se deseja um produto final com maior resistência mecânica, capaz de resistir a maiores cargas, são indicados tratamentos térmicos de endurecimento, como a têmpera.

A têmpera é utilizada quando se deseja uma elevada dureza ao material. É um tratamento empregado principalmente em peças com aplicações mais críticas, sendo realizado principalmente na indústria de transportes e indústrias mecânicas no geral.

O tratamento de revenimento normalmente é aplicado em aço, após tratamentos de têmpera, e tem o objetivo de melhorar a tenacidade da peça.

O envelhecimento, assim como o recozimento, são os tratamentos mais adequados em ligas de alumínio. Peças provenientes de processos de extrusão, como perfis de alumínio, podem apresentar alguns defeitos que podem ser corrigidos com um tratamento adequado.

A escolha do tratamento térmico mais adequado para seu produto pode ser algo complicado diante de tantas opções. Nossos consultores podem te auxiliar nessa seleção e ainda indicar os melhores equipamentos para uma adequação no seu processo de fabricação.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Seleção de Materiais na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

Um dos maiores responsáveis pela perda de produtividade nas empresas são os defeitos de produção. Muitas vezes, isso ocorre devido à falha humana, mas o problema ainda existe em produções com linha de montagem bem estruturadas ou até mesmo automatizadas. A produção de peças que estão fora do padrão da qualidade ou características adequadas ao mercado é inevitável, isso é fato. Porém, ela pode e deve ser mitigada.

Como isso pode ser feito?

Bem, para isso é necessário seguir alguns passos:

Os três primeiros passos demandam uma análise regular e cuidadosa da sua produção. Logicamente, um ambiente de trabalho organizado e padronizado permite que tais dados sejam colhidos muito mais facilmente. Caso sua produção ainda não seja padronizada e você tem dificuldades em mensurar a capacidade produtiva, aconselhamos a leitura deste artigo:

Se você já tem nos acompanhados e aplicado nossos conselhos, você já tem seus processos operacionais bem definidos e seus três passos iniciais se darão com pouco esforço.

O quarto e último passo exige atenção. Para efetuá-lo é essencial analisar sua viabilidade financeira, espacial e operacional. Apesar do esforço que este passo pode demandar, ele irá, a médio e longo prazo, trazer retornos consideráveis ao seu empreendimento. Com a diminuição dos danos, a empresa gerará recursos que servirão para aprimorar seu sistema de qualidade, transformando essa redução de custos em investimentos que trarão benefícios capazes de viabilizar implantação de melhorias.

Dentro desse quarto passo, aconselhamos que sejam efetuadas etapas de priorização de ações corretivas, estruturação de planos de ação de baixo custo e menor tempo de intervenção, e análise das soluções encontradas.

Dessa forma você previne a recorrência dos defeitos e o retrabalho, além de, obviamente, poupar seu tempo e seus recursos.

A PJ Consultoria e Assessoria, através do nosso projeto de Adequação de Processos de Fabricação, pode te ajudar a obter não apenas uma redução significativa das perdas e defeitos da sua produção, mas também uma melhoria nos processos.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Plano de Manutenção na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!