Conheça a metodologia que pode aumentar a produtividade e qualidade da sua empresa com o mínimo de recursos possíveis.

Lean Manufacturing é uma metodologia de gestão criada pela Toyota, no Japão, após a Segunda Guerra Mundial, que tem como base otimizar a produção, aumentando a produtividade e qualidade e minimizando o tempo e os recursos necessários, através da eliminação de desperdícios.

Essa metodologia utiliza de diversas ferramentas para achar a maneira mais eficiente de produzir e potencializar os resultados, buscando sempre a melhoria contínua. Além disso, o Lean é uma estratégia com o foco no cliente, então tem como objetivo também aumentar o valor agregado do produto ou serviço para o consumidor final.

O valor consiste em tudo aquilo que o cliente enxerga como importante e que o motiva a adquirir o produto ou serviço. Esse é o primeiro princípio pois a partir dele que é possível dar sequência aos próximos, visando sempre ter foco naquilo que agrega valor para o cliente e tentando eliminar ou ao menos reduzir o que não agrega.

O mapeamento do fluxo de valor consiste em todas as atividades necessárias desde o início do processo produtivo até a entrega do produto final para o cliente. Após esse mapeamento, é possível organizar e priorizar essas atividades a fim de separá-las entre as que agregam valor e as que não agregam.

Uma vez que temos o valor definido e as atividades que não agregam valor identificadas e eliminadas podemos estabelecer um fluxo contínuo, ou seja, organizar as etapas do processo de forma fluida, sem interrupções e sem estoques intermediários. Assim, teremos uma produção mais rápida e eficiente.

Puxar significa produzir apenas quando solicitado, se baseando na necessidade real do cliente. Esse tipo de produção tem como principal objetivo eliminar estoques e produção em excesso. É o contrário da produção empurrada, a mais tradicional, que se baseia em previsão de demanda.

Agora precisamos juntar todos os princípios anteriores para buscar a melhoria contínua, ou seja, visar sempre a perfeição, mas também ter em mente que sempre há o que melhorar. Então, por melhor que o processo esteja não podemos nos acomodar.

Desperdício, para a metodologia, é tudo aquilo que não agrega valor para o cliente. Os 7 desperdícios que o Lean Manufacturing tenta eliminar são:

Esse desperdício ocorre quando há armazenamento desnecessário de insumos, acúmulo de produtos intermediários ou finalizados. Esse estoque, na maioria das vezes, não está de acordo com a real necessidade dos clientes, portanto, não agrega valor, apenas aumenta os custos com espaço, manutenção e inventários.

A espera diz respeito ao tempo inoperante de funcionários ou máquinas dentro da linha de produção. Esse desperdício pode ter diversas causas, como funcionários ociosos aguardando a chegada de material, o conserto de algum equipamento ou até mesmo a etapa anterior ser concluída. A maioria dessas causas são consequências de um processo produtivo desbalanceado e a ausência de um fluxo contínuo.

O transporte é um desperdício bastante significativo na maioria das empresas. Ocorre quando há deslocamento desnecessário ou excessivo de recursos utilizados no processo produtivo, como matéria prima e equipamentos. Esse desperdício pode ter como consequência peças danificadas e aumento do tempo de produção.

Os defeitos se referem aos produtos que foram feitos de maneira indevida, por causa de alguma falha no processo de produção, e por isso devem ser retrabalhados ou descartados. Os defeitos aumentam os custos de fabricação pois geram a reutilização de recursos como tempo, mão de obra e energia que não seriam necessários se o produto tivesse sido feito corretamente desde o início.

O processamento excessivo é todo trabalho que não agrega valor. Essas atividades são um desperdício pois prolongam a chegada do ou produto ou serviço ao cliente, além de aumentar seu custo.

Esse desperdício diz respeito a qualquer movimento desnecessário ou excessivo de maquinário ou de colaboradores dentro do processo produtivo. Essa movimentação pode ser causada por muitos fatores, como por exemplo, um layout ineficiente, e tem como principal consequência o aumento do tempo de produção.

O conceito de superprodução é produzir em excesso, mais que o necessário. Tendo em mente que desperdício é tudo aquilo que o cliente não está disposto a pagar conseguimos entender porque esse excesso é um problema. Além disso, ele tem como consequência o aumento dos outros 6 tipos de desperdício citados acima, o que o torna muito grave.

Quer saber mais sobre os 7 desperdícios e como reduzi-los na sua empresa? Clique aqui para acessar nosso eBook gratuito

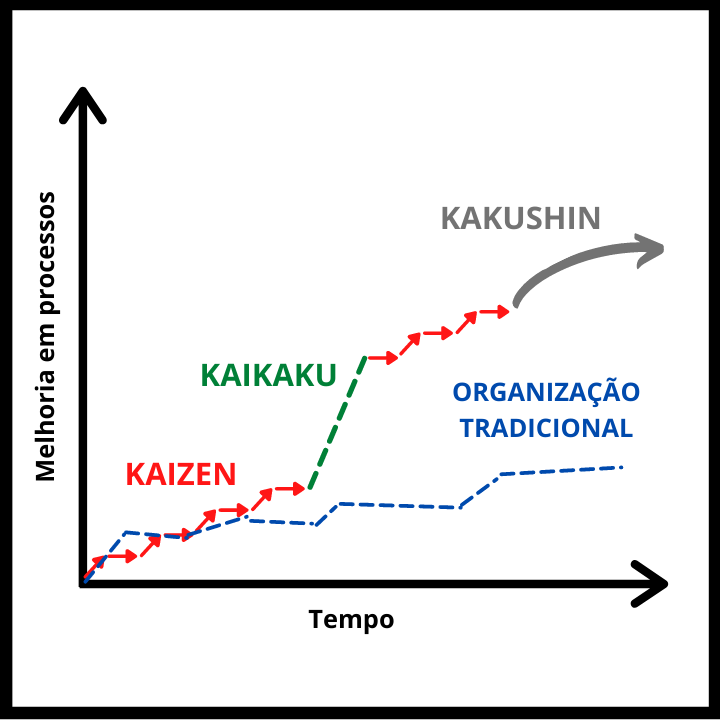

Quando o Lean Manufacturing é abordado, geralmente pensa-se no Kaizen (mudança progressiva), que consiste em nortear todo o processo de melhoria contínua, reduzindo desperdícios e aumentando a produtividade.

Entretanto, após um aprofundamento nos conceitos de Lean é possível encontrar o Kaikaku (mudança radical) e o Kakushin (Inovação), que são semelhantes ao Kaizen, mas possuem uma perspectiva diferente para abordar a melhoria em processos. Assim, os 3K’s formam uma metodologia, baseada em etapas, que visa a alteração dos processos e do pensamento das pessoas.

O Kaizen é uma abordagem para resolver problemas, seja tanto uma dificuldade que precisa ser resolvida quanto uma situação prevista. São pequenas melhorias e mudanças incrementais que implementadas produzem resultados significativos com maior rapidez, agilidade e com menor risco possível. Assim, o Kaizen busca a melhoria da produtividade, redução de desperdícios, eliminação de trabalho pesado que não agrega valor no processo e transformação no local de trabalho de modo a torná-lo mais agradável.

Quer saber mais sobre o Kaizen? Confira esse texto sobre como implementâ-lo no seu negócio

A aplicação do Lean Manufacturing em uma empresa exige mudanças que muitas vezes podem ser consideradas radicais. Dessa forma, surge o conceito Kaikaku, que muda de forma radical os processos, gerando assim uma grande melhoria após a implantação. Pela forma de abordar os problemas, oferecendo uma mudança drástica, que é considerado um método de comportamento radical. É justamente nisso que o Kaikaku se difere do Kaizen, pois este traz uma melhoria contínua, que é conquistada gradualmente, e o Kaikaku exige essa mudança de forma mais brusca.

O Kakushin significa, resumidamente, inovar e renovar o atual estado da organização. O método é voltado para novas formas de abordar um problema, seja ele bom ou ruim. Além disso, o Kakushin influencia fortemente no ambiente de trabalho, causando uma grande mudança cultural , já que implica na modificação de algumas atitudes e comportamentos dos indivíduos. Ademais, possui uma forte relação com a melhoria de processos, pois atua de ponta a ponta, agregando valor ao produto final e eliminando desperdícios, como um dos objetivos do Lean Manufacturing.

Como dito antes, para aumentar a produtividade e qualidade, além de eliminar desperdícios, os 3K’s podem ser implementados em conjunto, mas em seus respectivos tempos. Os seus componentes complementam um ao outro numa organização, realizando pequenas melhorias contínuas, transformando sua marca e cultura e ao mesmo tempo inovando.

Ao aplicar o Kaizen, há o ganho da experiência e conhecimento do “chão-de-fábrica” sem um alto investimento. Ao longo do tempo, quando acionado o Kaikaku, espera-se projetos de melhoria mais sofisticados com maiores prazos de desenvolvimento, além da necessidade de um investimento maior. Por último, ao aplicar o Kakushin, altera-se completamente a estrutura do projeto em um longo período de tempo com a possibilidade de levar a empresa para outro patamar.

Vale ressaltar que, ao seguir a ordem Kaizen-Kaikaku-Kakushin, o risco aumenta proporcionalmente, uma vez que a organização parte para medidas mais flexíveis, saindo da “zona de conforto” em que se encontra. Entretanto, com a competência dos operadores, além da experiência presente no projeto junto às ideias revolucionárias, o alto risco pode ser compensado com um lucro e uma produtividade cada vez maior.

Para maior entendimento dos conceitos apresentados, imagina-se uma empresa fabricante de motores de combustão interna. Ao ser apresentado a metodologia Lean, o gerente visa o aumento da produtividade e a potencialização dos seus resultados.

Como visto no exemplo, observa-se uma tendência no crescimento da empresa, à medida que os 3K’s vão sendo aplicados, tanto o risco quanto a possibilidade de se destacar no mercado aumentam exponencialmente.

Uma vez esclarecidos o que é lean e seus desperdícios, além de sua relação com o Kaizen, Kaikaku e Kakushin, é possível perceber as melhoras que essa metodologia pode trazer para sua empresa.

Caso tenha dúvidas, ou deseje aplicar esse método em seu negócio, clique aqui para marcar uma reunião exclusiva e gratuita com nossos especialistas!

Saiba como nosso time pode ajudar você e sua empresa!