Uma das principais revoluções do Sistema Toyota de Produção foi a capacidade de produzir sob demanda utilizando o sistema Just in Time, reduzindo estoques finais e intermediários e aumentando a produtividade das empresas.

Porém, para que esse sistema pudesse ser implementado de maneira viável era necessário reduzir de forma considerável o tempo de produção e de setup de máquinas.

Setup é o tempo total necessário para preparar um equipamento após ter produzido um lote de produtos para produzir outro.

Foi nesse contexto que surgiu a ferramenta chamada SMED (Single Minute Exchange of Die), que em português significa: Mudança de Ferramenta em um Dígito de Minuto; ou, Mudança de Ferramenta em menos de 10 Minutos. Essa ferramenta idealizada por Shigeo Shingo tem como objetivo justamente reduzir o tempo de setup de máquina e, consequentemente o de produção. Quando Shigeo implementou essa ferramenta na Toyota conseguiu reduzir o tempo de setup de 4 horas para apenas 3 minutos.

Além dessa redução, outros ganhos do uso dessa ferramenta são:

Antes de entrar em detalhe nas etapas e atividades a serem executadas é importante ressaltar que existem outras ferramentas e programas que auxiliam para o sucesso do SMED. Entre esses o principal é o programa 5 Sensos, que introduz uma filosofia de qualidade na empresa e promove uma organização que potencializa os resultados do SMED.

O primeiro passo para a implementação é obter a descrição das atividades envolvidas no setup bem como os respectivos tempos de cada atividade realizada. É importante ressaltar que tempos devem ser medidos diversas vezes ao longo de um período para que o resultado represente a realidade.

Nessa etapa, já podem ser observados melhorias como a eliminação de atividades que não agregam valor para o processo.

Um dos pilares dessa ferramenta é a eliminação das denominadas atividades internas. Entende-se por atividades internas todas aquelas que tem de ser realizadas com a máquina parada. Já as atividades externas são aquelas que podem ser realizadas longe da máquina ou com ela em funcionamento. Alguns exemplos de atividades internas são troca de molde da máquina e limpeza entre uma produção e outra.

Por outro lado, atividades externas podem ser preparação de ferramentas na estação de trabalho e transportar a matéria prima utilizada até a máquina.

Nessa etapa devem ser listadas todas as atividades de setup que são externas e internas para o tratamento posterior.

Essa etapa é crucial para a redução do tempo de Setup e após sua execução já vai ser possível observar alguns dos resultados finais.

Durante sua execução devem ser levantadas quais atividades internas, realizadas com a máquina parada, podem ser realizadas com ela em funcionamento ou eliminadas completamente do processo. Algumas das mais clássicas melhorias são a preparação de todos os equipamentos e ferramentas antes de efetivamente parar a máquina e executar as atividades em paralelo.

Nessa etapa, deve ser padronizado o novo modo operatório do setup para que ele possa ser passado para os colaboradores da empresa. Outra tarefa importante é a revisão frequente desse modo operatório para sempre buscar a melhoria contínua dos processos e aumentar cada vez mais a produtividade.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Gerenciamento de Processos na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

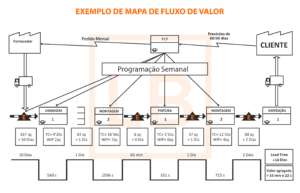

O Mapeamento do Fluxo de Valor, mais conhecido como MFV (ou VSM – Value Stream Mapping, em inglês), é uma poderosa ferramenta do Lean Manufacturing. Além de servir para que a empresa conheça detalhadamente seus processos de fabricação, ela permite uma visão sobre os desperdícios que estão sendo gerados pela empresa e, a partir disso, solucionar os problemas que causam isso.

Para entender melhor esse conteúdo é importante explicar, brevemente, o que seria o Lean Manufacturing. O Lean é uma filosofia que é inteiramente focada na eficiência dos processos. Nela, o objetivo central de todas as ações é entregar o máximo de valor com a menor quantidade de recursos possíveis. Tente pensar em como isso funcionaria na sua empresa.

Exemplificando os desperdícios, aqui estão listados os mais comuns nas empresas:

De forma geral, para fazer um mvf é necessário utilizar vários símbolos. Porém, eles são simples e podem ser compreendidos de forma intuitiva.

![]()

Figura 1: Símbolos mais utilizados em um Mapa de Fluxo de Valor.

Após entender o significado dos símbolos fica mais fácil entender como é feito e as informações contidas em um Mapa de Fluxo de Valor.

Figura 2: Mapa de Fluxo de Valor Completo

Primeiramente, deve-se definir qual produto da empresa deseja-se mapear primeiro. Além disso, é necessário decidir os limites do nosso mapa. A maioria dos mapas de fluxo de valor são conduzidos do fornecedor até o cliente dentro de uma organização e estas devem ser as primeiras caixas colocadas em seu MFV para consolidar o processo.

Em segundo lugar, é importante definir as etapas do processo de produção para o seu mapa. As etapas do processo são as várias operações que são realizadas no produto, e estas geralmente estão localizadas em um único local com um ponto que o inventário entra e depois sai.

Depois de definir as etapas, é necessário obter as medidas relevantes e registar os dados em cada parte do processo. Com isso, é possível obter informações detalhadas sobre todas as etapas e observar de forma clara os pontos em que há erro.

Quer saber mais sobre Lean e como tratar seus desperdícios? Baixe o nosso Ebook gratuito sobre “Como tratar os 7 desperdícios Lean na sua empresa”.

Para obter resultados é necessária uma visão de onde queremos acabar para que possamos concentrar nossos esforços na conquista de um “estado ideal” acordado. Sabendo disso, é necessário a produção de um mapa de fluxo de valor de estado ideal, que é um mapa que representa como a empresa deve estar na sua forma perfeita.

Com os dois mapas em mãos é possível observar as diferenças entre eles. Dessa forma, é importante destacar as mudanças que devem ser feitas no Mapa de Fluxo de Valor atual, para que elas, quando aplicadas, obtenham resultados de forma mais eficiente.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Lean Manufacturing na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

Medir o desempenho da sua empresa é uma das tarefas mais desafiadoras para o dono de um negócio, será que você está medindo o seu corretamente?

Definir objetivos é uma forma de guiar a empresa para onde ela quer chegar.

Se no final do ano quero ter vendido 10.000 unidades do meu produto, melhorar minha eficiência na produção em 2,7% ou ter apenas uma taxa de 0,003% de peças defeituosas no meu processo produtivo, é uma mensagem clara para todo o corpo da organização: temos que alcançar isso para que a empresa continue crescendo.

Mesmo assim, quando estabelecidos, alguns desses objetivos aparentam distantes demais e são acusados de serem impossíveis de atingir naquele prazo.

Como podemos encontrar formas de mensurar o desempenho dos esforços que estão sendo feitos para atingir esses objetivos estratégicos? Se você conseguir medir o que está dando certo e o que está dando errado para alcançar esse objetivo, é possível eliminar processos e atividades que não estão contribuindo para alcançar aquela meta.

O indicador-chave de desempenho, ou KPI (Key Performance Indicator), é uma ferramenta de gestão para avaliar o sucesso de uma atividade da sua empresa.

Frequentemente o sucesso de empresas é simplesmente mensurado pela repetição de certas realizações: clientes 100% satisfeitos todos os anos ou aumentar o faturamento em relação ao ano anterior em certa proporção, por exemplo.

O KPI, em específico, depende de objetivos estratégicos que estão atrelados a onde a empresa quer chegar e ao próprio crescimento dela como organização. O KPI está intrinsecamente atrelado ao que é importante para a empresa.

E é claro, o que é relevante para a empresa varia muito de qual departamento ou setor da empresa estamos falando, possibilitando que a pessoa em contato direto com aquele objetivo possa ter mais proximidade com o que é mais importante a ser feito para alcança-lo.

A utilização inteligente deste KPI permite que o empresário, gestor ou produtor tenha acesso a uma análise rápida do seu negócio.

O OLE (Overall Labor Effectiveness – Eficácia Geral do Trabalho) por exemplo expõe certos padrões que podem ser usados para demonstrar problemas mais sutis, antes não tão aparentes assim. Além disso, pelo fato de possuir variáveis mais detalhadas embutidas no cálculo, ele nos leva a especificamente quais pontos críticos são necessários atuar para melhorar esse índice, finalmente fazendo com que a empresa continue caminhando para atingir seus objetivos.

Assim não só o OLE, mas qualquer outro indicador ou métrica é fundamental para ter mais controle do seu negócio e poder saber se alguma melhoria foi realmente efetiva, uma vez que será possível observar se o indicador apresentou alguma melhora. Assim, é possível acompanhar melhor o crescimento da empresa por meio da análise dessas informações.

Alguns outros exemplos de indicadores:

Vamos a um exemplo comum de KPI de empresas de produção manufatureiras e de pequena/larga escala: o OLE (Overall Labor Effectiveness), eficiência geral de trabalho.

Muito semelhante ao OEE (eficiência geral de equipamento), o OLE busca mensurar a disponibilidade de tempo dos trabalhadores, a performance ao produzir uma certa quantidade de produtos e a qualidade em percentual de produtos vendáveis que foram produzidos.

O OLE permite que os produtores/administradores possam tomar decisões estratégicas e operacionais ao avaliar o efeito desses três fatores relacionados ao trabalho.

Como isso tange principalmente o custo operacional da empresa e a qualidade final do produto, é possível mensurar os resultados desse KPI para acompanhar se está sendo possível atingir um objetivo estratégico atrelado a ele.

Agora, para termos ainda mais profundidade técnica em como realizar o KPI, vamos aprender a calcular o OLE. A fórmula básica do OLE é composta por três variáveis principais:

OLE = Performance x Disponibilidade x Qualidade

Vamos passar por cada uma das variáveis e utilizar alguns exemplos fictícios.

O principal a ter-se em mente ao calcular este fator é saber que é necessário que o trabalhador produza determinado serviço, peça ou produto num tempo padrão ou mínimo necessário para que seja possível manter a linha de produção ou entregar um produto no prazo do cliente.

O cálculo é feito da seguinte forma:

Performance = Saída real de trabalho / Saída esperada de trabalho

Em várias empresas, boa parte do tempo perdido está relacionado a organização do próprio ambiente de trabalho, sendo difícil encontrar ferramentas para conserto ou até a própria fonte do defeito da máquina.

A metodologia 5S é uma grande aliada ao implementar uma organização que facilita que o problema do processo seja identificado de forma rápida, reduzindo, por exemplo, os 70 minutos de parada de produção por problemas mecânicos.

Já percebemos que, com esses valores de tempo de produção na ponta do lápis e com uma análise um pouco mais minuciosa, começamos a identificar oportunidades de melhoria e aplicar ferramentas para começar a tornar o processo produtivo mais eficiente.

Disponibilidade = Tempo de produção dos trabalhadores / Tempo estipulado para trabalho

Qualidade pode ser interpretada de várias maneiras. Nossa abordagem para o OLE será em relação aos produtos que saem da nossa cadeia produtiva e são aptos a serem vendidos (não possuem defeitos) e atendem as expectativas do cliente.

Esse fator permite que possamos analisar a produtividade de cada turno, e a partir disso determinar quais trabalhadores estão sendo mais produtivos e quais estão sendo menos produtivos. Isso possibilita traçar ações corretivas para que o objetivo operacional, posteriormente tático e finalmente estratégico sejam atingidos com melhor eficiência e eficácia.

Qualidade = peças vendáveis / peças totais produzidas

Algumas dessas peças defeituosas podem ter causa, por exemplo, por erros humanos ou falta de treinamento técnico. Seria possível aplicar uma ferramenta do Lean que iria diminuir esses erros e melhorar o fator qualidade: o Poka-Yoke. Ela transforma o processo produtivo de tal maneira que é impossível realizar a tarefa da maneira incorreta.

Para concluirmos o cálculo do OLE, devemos associar esses 3 fatores encontrados.

OLE = Performance x Disponibilidade x Qualidade

Você não vai encontrar fórmulas mágicas para mensurar o desempenho da sua empresa e, se encontrar, provavelmente não irá retratar a sua realidade como deveria.

O mais importante é achar uma maneira de medir esses indicadores-chave de acordo com a situação, objetivos e estratégia de mercado da sua organização.

Trace uma estratégia para sua empresa, defina planos de ação para tornar essa estratégia em algo tangível e estabeleça KPI’s personalizados que retratem sua situação fidedignamente.

E muito além de entender o seu mercado e seu público para definir sua estratégia, para estruturar bons KPI’s é necessário ir até o processo produtivo, conversar com as pessoas envolvidas (e não apenas executivos e gerentes), entender sua conjuntura, desenhar o processo de ponta a ponta e, sempre que necessário, consultar experts no assunto; só assim você poderá entender em tempo real se está no caminho certo para chegar aos seus objetivos estratégicos e, caso identifique estar aquém do desempenho necessário, quais ações serão necessárias para gerar impacto na execução.

Além disso, é necessário desenvolver formas de coletar dados para que eles possam ser transformados em informações e depois em indicadores. Em seguida é necessário dispor essas métricas de forma visual e acessível para o acompanhamento efetivo desses dados. Isso é feito por meio da criação de Dashboards. Tudo isso é feito por meio do projeto de implementação de Business Intelligence que busca definir indicadores de desempenho para sua empresa e depois estruturar todo o processo para que isso funcione de forma eficiente e automatizada.

Quer implementar indicadores na sua empresa para melhorar seu controle e gerenciamento? Entre em contato conosco e marque uma visita técnica gratuita com nossa equipe de consultores.

No dia a dia, especialmente no local de trabalho, é necessário agir rapidamente diante dos problemas que surgem. Nesse contexto, muitas vezes só tratamos de um sintoma do problema e não da sua causa raiz, fazendo com que o mesmo volte a ocorrer.

Isso pode causar prejuízos ainda maiores, tendo em vista que você não está resolvendo o problema principal, apenas resolvendo problemas superficiais. O que você pode fazer para atingir o centro do problema e ter uma solução muito mais completa, duradoura e barata?

Para tomar a contra medida adequada, uma técnica que pode ser utilizada é a dos Cinco Porquês (5 Why’s em inglês). Essa técnica visa encontrar a causa raiz de um problema, tendo uma aplicação simples, e consiste, basicamente, em fazer perguntas consecutivas até chegar à principal causa da situação.

A aplicação dessa ferramenta consiste em:

O computador parou de funcionar e é um problema recorrente. Isso atrasa o andamento do trabalho de um dos funcionários. Este, por sua vez atrasa o andamento do trabalho de mais pessoas.

Com esse exemplo, começamos a entender que os 5 Porquês é uma técnica de fácil aplicação e que pode gerar melhorias no seu processo. A ferramenta tem aplicação ideal quando há fatores humanos envolvidos no problema, podendo ser usado com ou sem um projeto de Seis Sigma. Contudo, é importante ressaltar que é recomendada apenas para problemas de solução simples e que problemas mais complexos podem exigir o uso de métodos e ferramentas mais sofisticadas.

Ainda assim, uma das maiores fabricantes de veículos no mundo, a Toyota, utiliza a ferramenta com frequência. A empresa que é referência em produção de elevada qualidade e baixo custo operacional, adaptou os 5 porquês a um nível mais profundo: os 7 Porquês.

Para um uso ainda mais técnico e eficiente dos 5 Porquês, pode-se utilizá-lo juntamente com o Diagrama de Ishikawa (diagrama de Espinha de Peixe), somando a visão sistêmica dos problemas da empresa do Ishikawa com a profundidade de pesquisa de problemas do 5 Porquês.

Por conseguinte, conseguimos perceber que essa técnica não é apenas um exercício de rotina, mas sim uma maneira simples e eficaz de encontrar problemas e solucioná-los, seja em grandes empresas multinacionais, seja em micro e pequenas empresas locais.

Caso tenha alguma dúvida, ou deseje saber como podemos ajudar atuando diretamente na sua empresa, entre em contato conosco e marque um diagnóstico técnico gratuito!

Já imaginou ter sua produção à prova de erros? Produtividade máxima, sem retrabalhos ou acidentes ao longo dos processos? O Poka Yoke certamente não trará resultados impossíveis ao negócio, mas pode atuar nesses pontos e lhe ajudar a chegar próximo do que deseja.

O Poka Yoke é uma ferramenta utilizada para se eliminar ou reduzir as possibilidades de defeitos de fabricação, de erros na utilização de produtos e de falhas humanas durante o processo. A primeira premissa do Poka Yoke é assegurar que existam condições apropriadas para a execução de um processo, impedindo a ocorrência imediata de um primeiro defeito. Quando isto não é possível, a função de detecção é acionada para evitar a ocorrência de defeitos no processo o mais cedo possível.

Apesar de ser mais comum de ser implementado em processos industriais, sua lógica se expandiu e hoje pode ser aplicada em qualquer situação que possa implicar em falhas ou defeitos.

Para aplicar a técnica do Poka Yoke, deve-se seguir os seguintes passos:

1) Definição da falha ou defeito: compreensão exata do defeito no produto, da falha na prestação do serviço ou na execução de alguma etapa.

2) Análise: compreender a relação do defeito com o respectivo tipo de falha:

Por que aconteceu o defeito? O funcionário não executou alguma etapa do processo? Houve erro na execução? Faltou ou sobrou algum elemento? O elemento foi colocado na posição errada? O equipamento falhou? Essas são algumas perguntas que podem ser feitas para definir as possíveis causas do defeito. Você pode utilizar a técnica dos 5 Porquês.

3) Solução: como a falha pode ser prevenida? Se isso não for possível, como o defeito pode ser detectado o quanto antes? A falha deve ser prevenida ou o defeito deve ser detectado de forma direta (sem interferência humana) ou indireta (com interferência humana)? A solução deve ser, preferencialmente, simples e de baixo custo.

4) Teste da solução: averiguar a eficácia da solução em pequena escala. A solução foi executada no local em que a falha ocorre? A falha está sendo passada para a próxima etapa? Se não passe para a próxima etapa. Caso contrário revise sua solução e veja se ela é realmente a ideal. Se necessário volte para a etapa três e procure uma solução mais adequada.

5) Implementação: adoção da solução em toda a empresa.

6) Documentação: documentar as informações das situações inicial e final, comparar e mostrar os resultados obtidos. Essa etapa será útil para o desenvolvimento de outras soluções Poka Yoke no futuro.

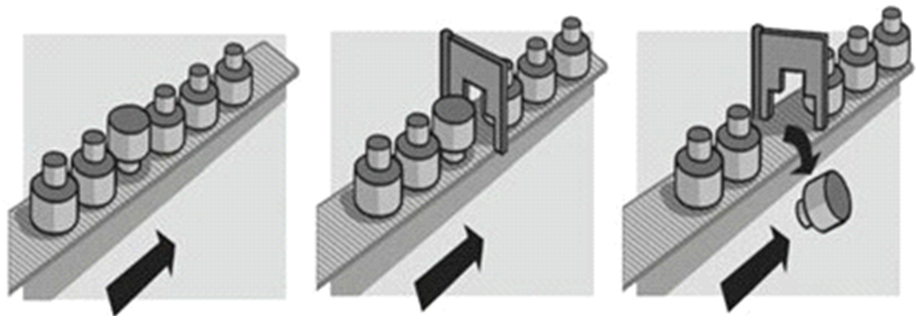

A fim de deixar mais clara a aplicação do Poka Yoke, imagine uma linha de montagem onde as peças passam de um processo A para um processo B. Para que o processo B seja executado, a base da peça, lado com maior diâmetro, tem que estar em contato com a esteira.

Teste da solução: Quando a peça na posição incorreta chega até a placa ela não consegue passar e é retirada da esteira.

Figura 1: Aplicação do Poka Yoke

Além disso, muitas vezes o problema definido não é causa raiz da falha. Para identificar essa causa, use a técnica dos 5 Porquês (5Why). Para saber mais sobre essa ferramenta, acesse nosso artigo aqui.

A PJ Consultoria realiza projetos de Lean Manufacturing, visando reduzir desperdícios e, dessa forma, aumentar a produtividade por meio de uma produção enxuta. Uma das ferramentas que pode ser utilizada nesse projeto é o Poka Yoke, de acordo com a realidade de cada empresa.

Caso tenha alguma dúvida, ou deseje saber como um projeto nosso pode ajudar sua empresa, entre em contato e marque uma visita técnica gratuita!

O domínio dos custos gerados pela infraestrutura fabril de uma empresa é vital para a precificação correta dos produtos, assim como para a detecção de gargalos e desperdícios na produção. Pensando nisso, a PJ Consultoria & Assessoria elaborou um guia com cinco aspectos elementares que devem ser levados em conta ao apurar o custo operacional de um maquinário.

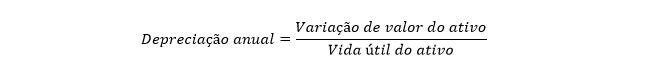

Depreciação é o custo com a perda de valor de mercado da máquina ao longo da sua vida útil. A depreciação pode ser calculada de forma contábil, segundo o que determina a Secretaria da Receita Federal ou de forma gerencial, que dependem da aplicação desejada para tal análise.

Como exemplo, adotaremos o método contábil e linear para equacionar a depreciação:

Mas como calcular a variação de valor de uma máquina?

Para isso, é preciso conhecer o valor do equipamento novo e o valor residual, o qual também é chamado de valor de sucata, que varia de 10 a 20% do valor de mercado.

Além disso, existem regras contábeis que aceleram ou reduzem a depreciação de uma máquina conforme os turnos que ela permanece ligada ou o tipo de trabalho que ela exerce.

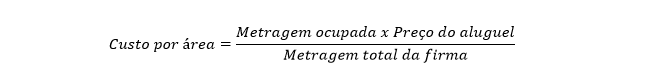

Apesar de ser um aspecto usualmente ignorado, é importante ter conhecimento sobre esse custo pois, eventualmente, parte dos lucros gerados pela produção da máquina serão revertidos para o pagamento do aluguel do imóvel em que ela se encontra. Logo, torna-se menos trabalhosa a alocação de recursos para tal finalidade.

Para calcular esse custo, deve-se atribuir uma área para a máquina, medir essa área e aplicar a fórmula:

É importante ressaltar que caso o imóvel seja próprio, deve ser utilizado o custo de oportunidade da área no cálculo.

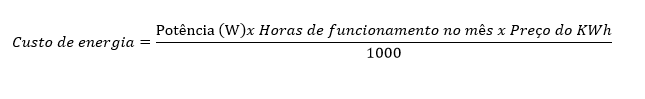

Uma forma ideal para se medir o custo de energia seria utilizar um relógio de medição separado para cada máquina. Contudo, é possível estimar o gasto energético de uma máquina conhecendo sua potência nominal e o preço do KWh através da seguinte fórmula:

Assim, obtém-se o custo de energia elétrica ao longo de um mês. Para que o cálculo seja realizado, a potência da máquina deve estar na unidade W.

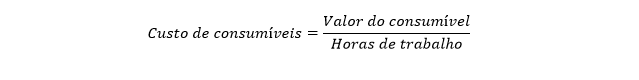

O cálculo de consumíveis pode ser extremamente complexo caso esse insumo seja consumido de forma indireta. Por exemplo, em usinagem, as pastilhas de metal duro utilizadas no corte não podem ter seu custo mensurado em um determinado período de tempo, pois não são consumidas de forma uniforme. Nesse caso, é feita uma aproximação. Caso o valor de um consumível seja utilizado de forma direta, basta realizar a conta:

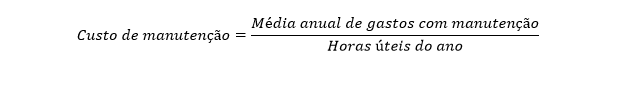

Idealmente, cada máquina deveria ter um plano de manutenção anual. Todavia, caso sejam realizadas apenas manutenções remediativas em um determinado equipamento, recorre-se aos gastos com manutenção de anos anteriores para estimar o custo de manutenção por hora de uma máquina.

Por ser um processo com muitas regras e detalhes contábeis, a apuração do custo operacional de um maquinário se torna uma tarefa minuciosa e trabalhosa. Entretanto, apesar da complexidade, ter ciência do custo operacional do(s) seu(s) maquinário(s) é um fator determinante para o sucesso do seu negócio.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Plano de Manutenção na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

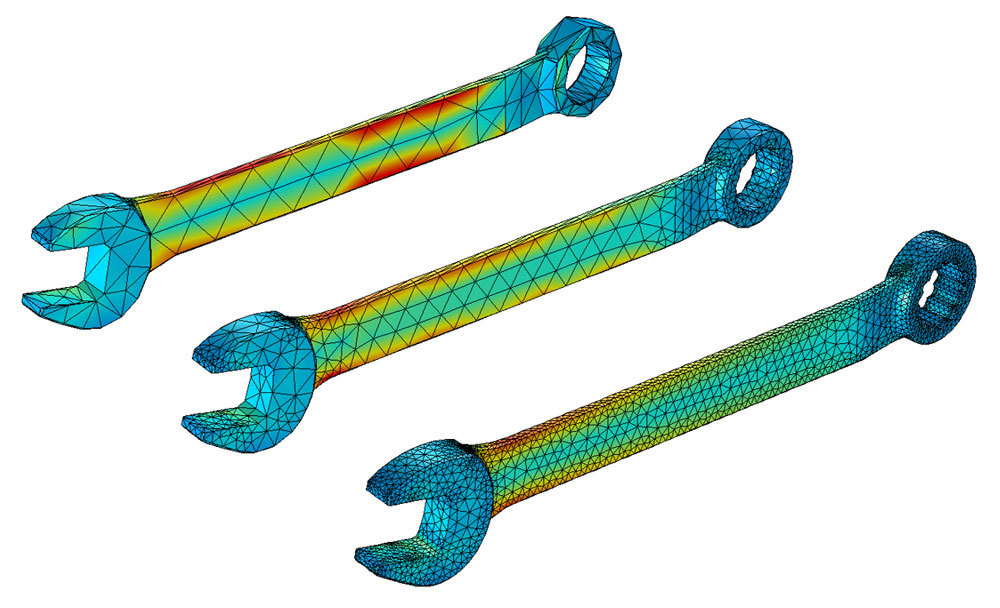

A análise estrutural computacional é um dos métodos utilizados para análise de comportamento de elementos mecânicos e estruturais quando submetidos a esforços e cargas dinâmicas ou estáticas. Sem essa etapa, o seu projeto pode correr inúmeros riscos.

Para que essa análise estrutural apresente resultados confiáveis e condizentes com a realidade, a simulação precisa passar por alguns passos essenciais.

Análise estrutural é um processo mecânico utilizado para prever o comportamento de uma determinada estrutura, quando submetida ao efeito de cargas, atualmente o processo de análise estrutural é muitas vezes realizado com o auxílio de plataformas digitais especializadas, como por exemplo, o software Ansys e o SAP2000, ambos amplamente utilizados na indústria para a realização deste tipo de projeto.

Sua operação requer algum espaço físico para seus operários (galpão, estrutura metálica, mezanino etc.) e você não está certo de que o projeto oferece segurança? Alguma estrutura em sua planta de operações apresenta algum indício de comprometimento estrutural? Seu espaço físico está construído em ambiente instável e requer acompanhamento para averiguar a integridade física de sua estrutura?

Se sua resposta para alguma dessas perguntas foi sim, talvez o serviço de análise estrutural seja recomendável para seu negócio. Mitigar o risco de acidentes é garantia de responsabilidade para com o tratamento do espaço de trabalho.

Para entender melhor a necessidade de um processo de análise estrutural, basta imaginar os potenciais prejuízos que um acidente laboral poderia proporcionar à sua operação, principalmente um acidente envolvendo uma estrutura física, como um desabamento, que poderia comprometer a integridade física de um ou de muitos de seus operários, ou alguma deformação grave de estrutura que pode incorrer em custos de reparo elevadíssimos para seu negócio, porém que pode ser evitada, se aplicado o procedimento preventivo adequado.

O primeiro passo para a realização de uma análise de estruturas é o desenvolvimento de um desenho em 3D, com a utilização de um software de CAD (computer aided design ou em português, desenho assistido por computador) que represente as dimensões reais da estrutura e todos os seus detalhamentos. Um desses softwares é o solidworks.

Após realizada a modelagem é importante definir os materiais presentes na estrutura, de forma que estejam configuradas todas as propriedades mecânicas e térmicas do material, para que seja realizada a simulação da reação aos esforços e cargas na estrutura da maneira mais verídica e realista possível.

O método dos elementos finitos consiste em subdividir o corpo em fragmentos, onde os esforços sobre cada subestrutura serão analisados individualmente. Desta forma obtêm-se uma maior precisão da influência que a atuação das forças terá sobre o corpo.

O conjunto das subdivisões de uma estrutura é chamado de malha. Para que se obtenha um resultado mais preciso, é necessário configurar os parâmetros de malha ideias para cada estrutura. Assim, para essa definição, é levado em consideração as formas geométricas da estrutura analisada, o tamanho das divisões e até a geometria das divisões.

Nesta fase são definidas as especificações da simulação. Durante esta etapa são inseridos todos os parâmetros físicos, como as forças que atuam no sistema e seu posicionamento, a velocidade e aceleração com a qual as peças estão se movendo, entre outros. Também é definido se será realizada uma análise estática ou dinâmica.

Além disso, também são determinados os parâmetros de configuração do software, como quais propriedades serão analisadas (por exemplo: análise de deformação mecânica ou dissipação térmica) e o tempo que as forças deverão atuar no sistema.

A fase final de uma simulação estrutural consiste em avaliar os resultados da atuação das forças no sistema determinado. Esta é a fase principal da simulação, pois é a partir desses resultados que poderemos chegar em decisões concisas sobre a resistência da estrutura mediante os esforços a ela aplicados.

Se quiser saber como a PJ utiliza desses métodos em seus projeto clique aqui e veja nossos cases de sucesso!

Entre em contato com nossa equipe pelo formulário abaixo, e caso queira saber de algum assunto relacionado, navegue pelo nosso blog ou nossas redes e descubra muitas outras dicas e informações.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Análise Estrutural na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

Precisa de ajuda para identificar e resolver os principais problemas na sua produção? O maior gargalo das pequenas e médias empresas são processos ineficientes e com elevados índices de desperdícios. Veja abaixo como encontrar esses problemas e aumentar a produtividade do seu negócio!

Gerenciamento por Processos são todos os esforços que um grupo de pessoas realiza para transformar os inputs (matérias primas, conhecimento técnico, mobilizações) em outputs (produtos, serviços, partes de produtos, serviços para a própria empresa). Nesse sentido, o processo de produção de empadas, por exemplo, começa na estimativa da quantidade a ser produzida, passando pela compra dos ingredientes, contando com a produção da empada em si, até a venda da empada, terminando em seu transporte para o varejista.

Em linhas gerais, processos são todas as atividades que a empresa executa, seja para gerar valor para seu cliente ou para o funcionamento da empresa em si, como por exemplo, o processo de contratação de novos funcionários ou de emissão de notas fiscais.

Em toda empresa, os processos estão sempre se transformando ao longo do tempo; seja devido a variações na forma pela que são executados, às pessoas que o executam ou até mesmo pela descoberta de “atalhos” ou melhorias em como executá-lo.

Entretanto, nem sempre a empresa atua em seus processos da melhor maneira, resultando em perdas de tempo, pessoal e dinheiro simplesmente porque os processos não são documentados ou executados da maneira mais eficiente. O Gerenciamento de Processos busca estabelecer relações entre as atividades executadas pela empresa, visando que cada parte compreenda os objetivos, o valor do que executa dentro da cadeia produtiva ou de prestação de serviços e como interfere no restante da empresa.

O Gerenciamento de Processos nada mais é que um processo de melhoria na empresa. Com a adoção da metodologia, a organização obtém uma visão ampla de seus processos, o que facilita a identificação de atividades que não agregam valor ao produto final para simplificá-las ou eliminá-las. Além disso, com áreas mais integradas, cada setor percebe as expectativas exigidas para aqueles que utilizarão os outputs do seu processo, levando a oferta de um produto ou serviço de maior qualidade.

Ao gerenciar seus processos, possibilita-se que todos na empresa compreendam melhor como se inserem no contexto e como podem contribuir para que a organização atinja os melhores resultados possíveis.

Perguntas importantes:

Geralmente, toda empresa precisa de um Gerenciamento de Processos. Nele, é realizado um diagnóstico da organização ou de algum de seus setores para, a partir disso, se propor soluções. Inclui um mapeamento dos processos visando a identificação de falhas, de pontos críticos e de desperdícios, além da coleta e da análise de dados para a identificação das causas dos problemas levantados. Com isso, as oportunidades de melhorias devem ser identificadas, priorizadas e então implementadas. Dessa forma, será possível reduzir custos, otimizar processos e elevar a produtividade do seu negócio.

Baixe agora um ebook gratuito sobre Os 7 passos para Gerenciar os processos do seu negócio

Caso tenha alguma dúvida, ou deseje fazer um projeto de Gerenciamento Por Processos na sua empresa, entre em contato conosco e marque uma visita técnica gratuita! CLIQUE AQUI

Um dos maiores responsáveis pela perda de produtividade nas empresas são os defeitos de produção. Muitas vezes, isso ocorre devido à falha humana, mas o problema ainda existe em produções com linha de montagem bem estruturadas ou até mesmo automatizadas. A produção de peças que estão fora do padrão da qualidade ou características adequadas ao mercado é inevitável, isso é fato. Porém, ela pode e deve ser mitigada.

Como isso pode ser feito?

Bem, para isso é necessário seguir alguns passos:

Os três primeiros passos demandam uma análise regular e cuidadosa da sua produção. Logicamente, um ambiente de trabalho organizado e padronizado permite que tais dados sejam colhidos muito mais facilmente. Caso sua produção ainda não seja padronizada e você tem dificuldades em mensurar a capacidade produtiva, aconselhamos a leitura deste artigo:

Se você já tem nos acompanhados e aplicado nossos conselhos, você já tem seus processos operacionais bem definidos e seus três passos iniciais se darão com pouco esforço.

O quarto e último passo exige atenção. Para efetuá-lo é essencial analisar sua viabilidade financeira, espacial e operacional. Apesar do esforço que este passo pode demandar, ele irá, a médio e longo prazo, trazer retornos consideráveis ao seu empreendimento. Com a diminuição dos danos, a empresa gerará recursos que servirão para aprimorar seu sistema de qualidade, transformando essa redução de custos em investimentos que trarão benefícios capazes de viabilizar implantação de melhorias.

Dentro desse quarto passo, aconselhamos que sejam efetuadas etapas de priorização de ações corretivas, estruturação de planos de ação de baixo custo e menor tempo de intervenção, e análise das soluções encontradas.

Dessa forma você previne a recorrência dos defeitos e o retrabalho, além de, obviamente, poupar seu tempo e seus recursos.

A PJ Consultoria e Assessoria, através do nosso projeto de Adequação de Processos de Fabricação, pode te ajudar a obter não apenas uma redução significativa das perdas e defeitos da sua produção, mas também uma melhoria nos processos.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Plano de Manutenção na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!

O objetivo de um planejamento financeiro é antecipar as ações que irão ocorrer em um determinado contexto e/ou situação, quando já se tem um objetivo em mente. Dessa forma, por meio de preparação, organização e estruturação se torna possível alcançar o determinado objetivo.

O planejamento financeiro pode ser usado em diversos contextos, seja ele familiar, empresarial e até pessoal. Sua realização permite uma gestão estratégica dos recursos financeiros, uma vez conhecida toda a movimentação financeira e, principalmente, suas tendências. Esse constante acompanhamento permite uma previsão de gastos futuros, o conhecimento das entradas e saídas e, além disso, a previsão de cenários com gastos diversos.

Como é possível dar início a um planejamento financeiro eficiente?

Seguem alguns passos indispensáveis para ter sucesso no controle dos seus recursos.

O primeiro passo para controlar os seus gastos é conhecê-los. Reúna todas as suas contas a pagar, extratos de conta corrente e de investimentos, comprovantes de compras, comprovantes de renda e outros gastos indispensáveis, como compras de supermercado e gasolina, e anote-os em uma folha. Para as contas anote as datas de vencimento, e, para outros gastos, tente definir uma periodicidade e a melhor data para efetuá-los. Dessa forma, você conseguirá ver quanto do seu dinheiro já está direcionado para gastos indispensáveis.

Uma vez conhecidos todos os seus gastos, esses devem ser colocados em uma planilha, que pode ser informatizada e dividida mês a mês. O objetivo dessa planilha é ter uma visão sistêmica de todas as suas “saídas” e fazer uma priorização dos gastos. Em casos de endividamento, recomenda-se a suspensão de gastos menos prioritários para a quitação de dívidas, que acabam gerando juros e multas.

Dica: elabore uma lista de compras mensais com tudo que será necessário. Sempre que lembrar que precisa comprar algo, anote. Assim, evita-se o esquecimento e a compra por impulso de itens que não são essenciais.

Uma planilha de gastos frequentemente alimentada se torna uma base de dados que permite uma análise crítica e uma tomada de decisões com maior embasamento e assertividade. É possível observar as sazonalidades de gastos ao longo do ano e ver que, em janeiro, por exemplo, é muito comum um maior número de gastos referentes ao pagamento de impostos. Analisando os seus gastos, pode-se chegar à conclusão que não é a melhor época para a realização de gastos extras, como a compra de um celular ou o pagamento de uma viagem.

A criação de um planejamento ocorre quando se tem um objetivo a ser alcançado. Para isso, é interessante o estabelecimento de metas que mensurem os resultados atingidos. Dessa forma, é possível acompanhar o seu desenvolvimento e verificar se o que está acontecendo está de acordo com o planejado. Além disso, muitas vezes as metas servem de impulso e incentivo para que as pessoas corram atrás dos seus objetivos, uma vez que se tornam mais tangíveis.

A realização de todos os passos anteriores te ajudar a ter um controle assertivo dos seus gastos e a garantir que você esteja ganhando mais do que gastando.

O próximo passo é fazer o seu dinheiro trabalhar para você: pode estar na hora de fazer com que o seu dinheiro ganhe mais dinheiro. Uma boa opção para isso é o investimento. O objetivo do investimento é fazer com que o dinheiro que está “parado” gere rendimento, deixando o seu fluxo de caixa ainda mais positivo e tornando ainda mais fácil o atingimento das suas metas.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Plano de Negócios na sua empresa, entre em contato conosco e marque uma visita técnica gratuita!