Ao longo da história, existiram diversas formas de se organizar o trabalho. Nesse sentido, cada vez mais se torna importante entender o contexto da sua empresa e organizar o seu negócio de forma que garanta a maior produtividade possível.

A organização do trabalho, cujo objetivo está relacionado a forma de agir perante as atividades e expectativas de uma empresa, possui significativa importância no que tange a produtividade e melhorias produtivas, traduzindo o entendimento dos postos de trabalho em uma vantagem competitiva para a sua empresa.

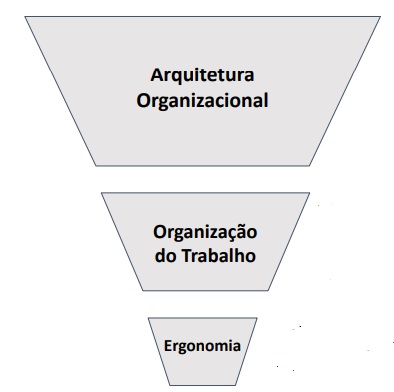

Ao analisar um sistema produtivo, podemos hierarquizar as relações em três níveis: Arquitetura Organizacional, Organização do Trabalho e Ergonomia.

Análise macro de uma empresa, buscando entender como diferentes áreas, como núcleo operacional e cúpula estratégica, se relacionam.

Em um nível intermediário, analisa as relações dentro das próprias áreas de uma organização.

Análise micro de uma empresa, compreendendo o posto individual do trabalhador e o elo entre homem, máquina e ambiente.

Para saber mais sobre Ergonomia, acesse esse link.

Para entender como se fundamenta a organização do trabalho nos dias atuais e como ela pode estar ser comportando em seu ambiente de trabalho, é necessário que se construa uma linha evolutiva dos modelos de organização, a partir da formalização da divisão do trabalho, visto que ela pode agrupar diferentes pontos desses períodos.

A sociedade, durante um grande recorte de tempo, teve sua produção a base do artesanato.

Todavia, principalmente em virtude da observação de Adam Smith e da construção de seu pensamento econômico, foi teorizado o liberalismo e a divisão de trabalho (abordado em sua obra “A Riqueza das Nações”), o que culminou no surgimento de oficinas e na mudança da produção artesã para a manufatureira.

Dessa forma, destaca-se o ganho de produtividade e a perda do domínio técnico por parte do trabalhador.

Em um contexto de grande desenvolvimento tecnológico ocasionado pela Revolução Industrial, surgiu, no início do século XX, um modelo de administrado pautado na substituição do tradicional pelo racional e no conceito de Homo economicus, ou seja, homem econômico racional.

Assim, a partir de realizações de experiência e análises no chão de fábrica, configura-se princípios baseados na seleção e treinamento dos trabalhadores e no planejamento e controle do trabalho. Nesse sentido, urgiram dois principais nomes que desenvolveram e aplicaram a análise científica: Taylor e Ford.

Com ênfase em tentar extrair o maior rendimento dos trabalhadores, Taylor desenvolveu e teorizou aspectos da produção como um layout funcional, alta especialização do trabalho, cronoanálise (estudo do tempo) e padronização do processo produtivo.

A principal contribuição de Henry Ford, fundador da Ford Motor Company, além da aplicação de diversos conceitos da administração científica em sua fábrica , foi a instalação de esteiras rolantes na linha produtiva, o que intensificou a especialização do trabalho e contribuiu para uma produção em massa em espaço curto de tempo, exemplificada pelo Ford T Preto.

Durante o fim da década de 20, surgiu um movimento de estudo denominado teoria das relações humanas, que associava as relações sociais entre os trabalhadores com a produtividade, levantando pontos como motivação, liderança e competência. Dessa maneira, a principal contribuição dessa escola foi que, pela primeira vez e na contramão de outros pensadores, levou-se em consideração a necessidade do ser humano de se relacionar e como isso influenciava no seu rendimento.

O Japão, após o fim da Segunda Guerra Mundial, vivia um cenário em que faltavam recursos e mão de obra para produzir, necessitando, assim, de um modelo alternativo ao que vigorava nas grandes economias mundiais, o fordismo.

Nesse sentido, aplicou-se um modelo, inicialmente na fábrica da Toyota, baseado no Lean Manufacturing, em que a principal premissa era no foco na redução de desperdícios, e no princípio Kaizen, que aborda a melhoria contínua.

Para saber mais sobre Kaizen, acesse esse link.

Com a combinação de elementos como layout em células de produção, menor especialização do trabalho, ciclo de pilotagem integrado e gestão da qualidade total, a Toyota organizou os trabalhadores em equipes, e esses, por sua vez, possuíam multitarefas, ou seja, se revezavam nos postos de trabalhadores.

Essa medida reduziu custos e impactou na motivação do trabalho, propiciando uma cooperação constante entre os trabalhadores.

Além disso, estabeleceu-se princípios como o Jidoka, em que dispositivos eram instalados em máquinas para rejeitar condições anormais, evitando produtos defeituosos, e Poka Yoke, que significa à prova de erros, ferramenta utilizada para evitar problemas na produção

Para saber mais sobre Poka Yoke, acesse esse link.

A partir de uma análise de extração de mina de carvão na Inglaterra, observou-se problemas com a mecanização do trabalho.

Dessa forma, observou-se uma ruptura com o fracionamento de tarefas e burocratização, denotando-se, além da tecnologia utilizada e conhecimento técnico, uma importância no nos objetivos coletivos e individuais, abordando pauta como demandas sociais, políticas e econômicas.

Assim, as características desse modelo está na realização de um conjunto de tarefas realizadas entre grupos semiautônomos, ocasionando o ganho de comunicação e cooperação, e autorregularão por parte do grupo.

A equipe possuía autonomia para realizar suas atividades e multifuncionalidade, o que desenvolvia o trabalhador e gerava satisfação, não o sendo mais visto como complemento da máquina. Dessa maneira, era fundamental a utilização de canais de comunicação para feedbacks e troca de informações, sustentando uma nova forma de avaliação e remuneração, baseada na produtividade do grupo.

Hoje em dia, há a convivência de diversos modelos, aplicando-se conceitos de diferentes escolas em uma mesma empresa. Observa-se a tendência de um retaylorização, com a racionalização nas operações das máquinas e uma precarização do trabalho, tendo uma alta rotatividade.

Além disso, um dos grandes trunfos é a utilização da gestão focada no ciclo PDCA, que descreve o controle e a busca pela melhoria de processos, facilitando e redirecionando intervenções por meio de ferramentas da qualidade.

Para saber mais sobre Ciclo PDCA, acesse esse link.

A motivação na organização do trabalho está muito ligada com a valorização do indivíduo perante a empresa. Nessa lógica, é necessário dar ao trabalhador recursos para que ele possa se sentir importante. Dessa maneira, reduzir a especialização do trabalho, promovendo, assim, um rotação e integração de cargos, enriquecendo-os, auxilia nesse processo. Além disso, necessita-se de uma autonomia no trabalho e uma forma de se sentir reconhecido e recompensado.

Diante da importância da motivação no trabalho, é interessante ressaltar que ela é descrita de diversas maneiras, sendo objeto de estudo de diversos cientistas, sendo alguns:

Não perca essa oportunidade e marque uma reunião gratuita com nossos especialistas.

Conheça a metodologia que pode aumentar a produtividade e qualidade da sua empresa com o mínimo de recursos possíveis.

Lean Manufacturing é uma metodologia de gestão criada pela Toyota, no Japão, após a Segunda Guerra Mundial, que tem como base otimizar a produção, aumentando a produtividade e qualidade e minimizando o tempo e os recursos necessários, através da eliminação de desperdícios.

Essa metodologia utiliza de diversas ferramentas para achar a maneira mais eficiente de produzir e potencializar os resultados, buscando sempre a melhoria contínua. Além disso, o Lean é uma estratégia com o foco no cliente, então tem como objetivo também aumentar o valor agregado do produto ou serviço para o consumidor final.

O valor consiste em tudo aquilo que o cliente enxerga como importante e que o motiva a adquirir o produto ou serviço. Esse é o primeiro princípio pois a partir dele que é possível dar sequência aos próximos, visando sempre ter foco naquilo que agrega valor para o cliente e tentando eliminar ou ao menos reduzir o que não agrega.

O mapeamento do fluxo de valor consiste em todas as atividades necessárias desde o início do processo produtivo até a entrega do produto final para o cliente. Após esse mapeamento, é possível organizar e priorizar essas atividades a fim de separá-las entre as que agregam valor e as que não agregam.

Uma vez que temos o valor definido e as atividades que não agregam valor identificadas e eliminadas podemos estabelecer um fluxo contínuo, ou seja, organizar as etapas do processo de forma fluida, sem interrupções e sem estoques intermediários. Assim, teremos uma produção mais rápida e eficiente.

Puxar significa produzir apenas quando solicitado, se baseando na necessidade real do cliente. Esse tipo de produção tem como principal objetivo eliminar estoques e produção em excesso. É o contrário da produção empurrada, a mais tradicional, que se baseia em previsão de demanda.

Agora precisamos juntar todos os princípios anteriores para buscar a melhoria contínua, ou seja, visar sempre a perfeição, mas também ter em mente que sempre há o que melhorar. Então, por melhor que o processo esteja não podemos nos acomodar.

Desperdício, para a metodologia, é tudo aquilo que não agrega valor para o cliente. Os 7 desperdícios que o Lean Manufacturing tenta eliminar são:

Esse desperdício ocorre quando há armazenamento desnecessário de insumos, acúmulo de produtos intermediários ou finalizados. Esse estoque, na maioria das vezes, não está de acordo com a real necessidade dos clientes, portanto, não agrega valor, apenas aumenta os custos com espaço, manutenção e inventários.

A espera diz respeito ao tempo inoperante de funcionários ou máquinas dentro da linha de produção. Esse desperdício pode ter diversas causas, como funcionários ociosos aguardando a chegada de material, o conserto de algum equipamento ou até mesmo a etapa anterior ser concluída. A maioria dessas causas são consequências de um processo produtivo desbalanceado e a ausência de um fluxo contínuo.

O transporte é um desperdício bastante significativo na maioria das empresas. Ocorre quando há deslocamento desnecessário ou excessivo de recursos utilizados no processo produtivo, como matéria prima e equipamentos. Esse desperdício pode ter como consequência peças danificadas e aumento do tempo de produção.

Os defeitos se referem aos produtos que foram feitos de maneira indevida, por causa de alguma falha no processo de produção, e por isso devem ser retrabalhados ou descartados. Os defeitos aumentam os custos de fabricação pois geram a reutilização de recursos como tempo, mão de obra e energia que não seriam necessários se o produto tivesse sido feito corretamente desde o início.

O processamento excessivo é todo trabalho que não agrega valor. Essas atividades são um desperdício pois prolongam a chegada do ou produto ou serviço ao cliente, além de aumentar seu custo.

Esse desperdício diz respeito a qualquer movimento desnecessário ou excessivo de maquinário ou de colaboradores dentro do processo produtivo. Essa movimentação pode ser causada por muitos fatores, como por exemplo, um layout ineficiente, e tem como principal consequência o aumento do tempo de produção.

O conceito de superprodução é produzir em excesso, mais que o necessário. Tendo em mente que desperdício é tudo aquilo que o cliente não está disposto a pagar conseguimos entender porque esse excesso é um problema. Além disso, ele tem como consequência o aumento dos outros 6 tipos de desperdício citados acima, o que o torna muito grave.

Quer saber mais sobre os 7 desperdícios e como reduzi-los na sua empresa? Clique aqui para acessar nosso eBook gratuito

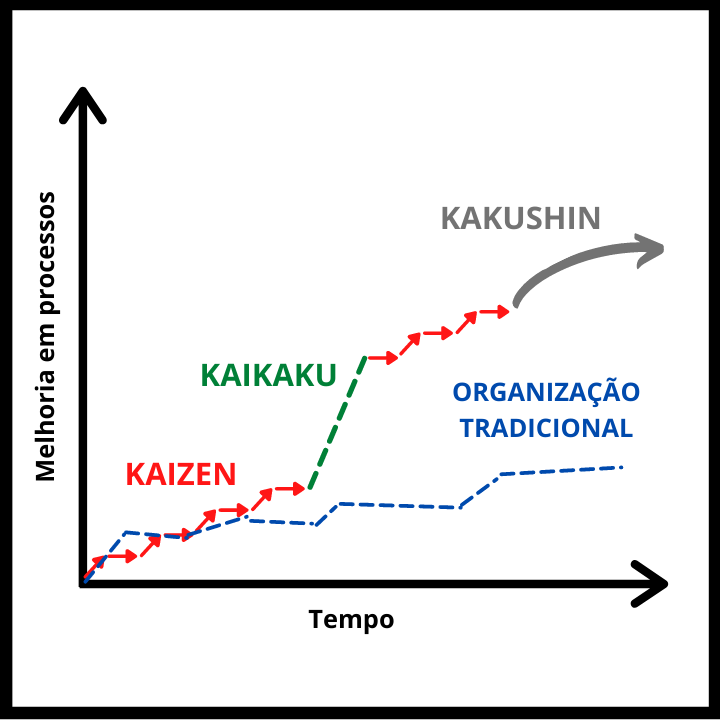

Quando o Lean Manufacturing é abordado, geralmente pensa-se no Kaizen (mudança progressiva), que consiste em nortear todo o processo de melhoria contínua, reduzindo desperdícios e aumentando a produtividade.

Entretanto, após um aprofundamento nos conceitos de Lean é possível encontrar o Kaikaku (mudança radical) e o Kakushin (Inovação), que são semelhantes ao Kaizen, mas possuem uma perspectiva diferente para abordar a melhoria em processos. Assim, os 3K’s formam uma metodologia, baseada em etapas, que visa a alteração dos processos e do pensamento das pessoas.

O Kaizen é uma abordagem para resolver problemas, seja tanto uma dificuldade que precisa ser resolvida quanto uma situação prevista. São pequenas melhorias e mudanças incrementais que implementadas produzem resultados significativos com maior rapidez, agilidade e com menor risco possível. Assim, o Kaizen busca a melhoria da produtividade, redução de desperdícios, eliminação de trabalho pesado que não agrega valor no processo e transformação no local de trabalho de modo a torná-lo mais agradável.

Quer saber mais sobre o Kaizen? Confira esse texto sobre como implementâ-lo no seu negócio

A aplicação do Lean Manufacturing em uma empresa exige mudanças que muitas vezes podem ser consideradas radicais. Dessa forma, surge o conceito Kaikaku, que muda de forma radical os processos, gerando assim uma grande melhoria após a implantação. Pela forma de abordar os problemas, oferecendo uma mudança drástica, que é considerado um método de comportamento radical. É justamente nisso que o Kaikaku se difere do Kaizen, pois este traz uma melhoria contínua, que é conquistada gradualmente, e o Kaikaku exige essa mudança de forma mais brusca.

O Kakushin significa, resumidamente, inovar e renovar o atual estado da organização. O método é voltado para novas formas de abordar um problema, seja ele bom ou ruim. Além disso, o Kakushin influencia fortemente no ambiente de trabalho, causando uma grande mudança cultural , já que implica na modificação de algumas atitudes e comportamentos dos indivíduos. Ademais, possui uma forte relação com a melhoria de processos, pois atua de ponta a ponta, agregando valor ao produto final e eliminando desperdícios, como um dos objetivos do Lean Manufacturing.

Como dito antes, para aumentar a produtividade e qualidade, além de eliminar desperdícios, os 3K’s podem ser implementados em conjunto, mas em seus respectivos tempos. Os seus componentes complementam um ao outro numa organização, realizando pequenas melhorias contínuas, transformando sua marca e cultura e ao mesmo tempo inovando.

Ao aplicar o Kaizen, há o ganho da experiência e conhecimento do “chão-de-fábrica” sem um alto investimento. Ao longo do tempo, quando acionado o Kaikaku, espera-se projetos de melhoria mais sofisticados com maiores prazos de desenvolvimento, além da necessidade de um investimento maior. Por último, ao aplicar o Kakushin, altera-se completamente a estrutura do projeto em um longo período de tempo com a possibilidade de levar a empresa para outro patamar.

Vale ressaltar que, ao seguir a ordem Kaizen-Kaikaku-Kakushin, o risco aumenta proporcionalmente, uma vez que a organização parte para medidas mais flexíveis, saindo da “zona de conforto” em que se encontra. Entretanto, com a competência dos operadores, além da experiência presente no projeto junto às ideias revolucionárias, o alto risco pode ser compensado com um lucro e uma produtividade cada vez maior.

Para maior entendimento dos conceitos apresentados, imagina-se uma empresa fabricante de motores de combustão interna. Ao ser apresentado a metodologia Lean, o gerente visa o aumento da produtividade e a potencialização dos seus resultados.

Como visto no exemplo, observa-se uma tendência no crescimento da empresa, à medida que os 3K’s vão sendo aplicados, tanto o risco quanto a possibilidade de se destacar no mercado aumentam exponencialmente.

Uma vez esclarecidos o que é lean e seus desperdícios, além de sua relação com o Kaizen, Kaikaku e Kakushin, é possível perceber as melhoras que essa metodologia pode trazer para sua empresa.

Caso tenha dúvidas, ou deseje aplicar esse método em seu negócio, clique aqui para marcar uma reunião exclusiva e gratuita com nossos especialistas!

Você busca se preparar estrategicamente para os riscos que sua empresa pode estar correndo? Nesse artigo, você entenderá melhor sobre o gerenciamento de riscos.

Conforme o Guia PMBOK, destinado a apresentar as melhores práticas de gerenciamento de projetos no geral, “risco é um evento ou uma condição incerta que, se ocorrer tem um efeito positivo ou negativo em um ou mais objetivos do projeto, como escopo, prazo, custo e qualidade”. Pensando na realidade do dia a dia de uma empresa, os riscos costumam estar associados a qualquer planejamento de projeto em futuro próximo, como a implementação de novas práticas, métodos e ferramentas, além dos projetos mais longos, que visam gerar maior impacto no processo de produção. Os riscos existirão para qualquer um desses contextos, e para mitigá-los, é importante fazer o gerenciamento desses.

O gerenciamento de riscos é a busca por prevenir os eventos negativos, por meio do planejamento de respostas antecipadas aos pontos mais delicados do plano. Ademais, em consequência dessa gestão feita aumentam-se as oportunidades de ocorrência dos eventos positivos e, assim, caminha-se na direção do objetivo do projeto.

A seguir, apresentaremos a sequência mais lógica para lidar com a incerteza envolvida nos riscos.

Um exemplo prático que podemos citar do nosso cotidiano aqui na PJ é que ao iniciarmos o planejamento de um projeto, nós elencamos os possíveis riscos, levantamos suas causas e avaliamos as probabilidades de ocorrerem, bem como os impactos de cada um. Além disso, pensamos nas possíveis prevenções e correções. Tudo isso é feito por meio de ferramentas para conseguirmos monitorar o status de todas essas ameaças ao longo do projeto.

Agora que conheceu mais sobre o gerenciamento de riscos, caso tenha interesse em aprofundar mais sobre como evitá-los, saiba também sobre Poka Yoke: Como criar um sistema à prova de falhas.

Sente a necessidade de um auxílio para melhorar o gerenciamento de riscos da sua empresa? Não perca essa oportunidade e entre em contato conosco!

Atualmente, muitas empresas têm vontade de ter um escritório para gerenciar projetos integrado em sua estrutura, porém muitas vezes não sabem quais são suas funções respectivas e nem os benefícios de ter um modelo organizacional que roda por projetos. Assim, dificultando a implementação de um Escritório de Projetos dentro da instituição.

A princípio, um Escritório de Projetos também conhecido como PMO (Project Management Office) é um departamento, que se encarrega pela definição e manutenção dos padrões de gerenciamento de projetos empresariais e também se trata de uma estrutura gerencial responsável por padronizar processos de governança relacionados a programas sob a sua tutela. Mas nem todo escritório de gerenciamento de projetos desempenha a mesma função dentro de uma empresa. Eles possuem 3 tipos:

Partindo desses 3 modelos, é importante frisar que eles não são sequenciais e que uma empresa pode abranger tanto um, como diversos tipos de PMO em sua composição. Para o bom funcionamento do seu Escritório de Projetos, é fundamental que você opte pela melhor configuração dele. Entretanto isso vai depender de diversos fatores, como os seus objetivos, a sua cultura e o seu contexto.

Como foi visto antes, é necessário que o seu Escritório de Projetos esteja adequado para a sua empresa. Então o primeiro passo para implementá-lo é justamente o entendimento da sua função e a definição do seu PMO, assim, delimitando os responsáveis e seus encargos e também alinhando a sua relação com os outros setores.

Após essa etapa, vem a elaboração dos processos de análise de demanda. Nessa parte, será estruturado a forma como as demandas chegam ao escritório, abrangendo tanto a identificação passiva quanto a ativa. Então, é definido como essas demandas serão compreendidas e priorizadas, para que os projetos sejam levantados, assim, realizando o planejamento e validação deles.

Posteriormente, vem a fase de elaboração da metodologia e processos de controle. Nessa fase, é determinada a rotina de trabalho dos trabalhadores do escritório. Aqui são analisados diversos pontos e se define a metodologia de trabalho, os ritos, o gerenciamento do projeto e a gestão do conhecimento. Além disso também são estabelecidos os processos de controle, assim, definido os indicadores de acompanhamento e seus procedimentos de coleta e análise.

Por fim, vem a fase de estabilização. Aqui, toda estrutura já está definida, mas para começar a rodar o PMO, o alinhamento e a capacitação são fundamentais. Então, são realizados treinamentos e workshops com todos funcionários do escritório envolvidos e cabe a eles promover a cultura de projetos dentro da empresa. Fora isso, ainda é importante uma última etapa que é a alavancagem do projeto piloto que, escolhido de maneira estratégica, serve para entender quais são os caminhos a serem trilhados e o que ainda é preciso adaptar dentro dos processos.

Após entender o que é um Escritório de Projetos e como implementá-lo, aqui vão alguns benefícios que ele pode trazer para a sua empresa:

Esses são alguns dos benefícios que uma empresa que roda por projetos e que tem uma estrutura respectiva para isso, possui. Vale ressaltar que segundo uma pesquisa da pm solutions em 2016, 85% das empresas tinham um PMO, e pelo menos 30% das que não possuíam, tinham interesse em ter um. Assim, evidenciando a força que ele tem no mundo corporativo.

Dessa forma, fica evidente o quão importante é um escritório de projetos dentro de uma empresa moderna. Caso você tenha interesse em implantar um, é interessante que entenda que se trata de um processo que demanda muita dedicação, tempo e conhecimento. Então a PJ Consultoria ficaria feliz em auxiliar na condução da implementação de um Escritório de Projetos dentro da sua empresa.

Nesse texto, vamos abordar os principais conceitos relacionados a um sistema de controle de estoque, explicando um pouco sobre os diferentes tipos que existem, métodos e boas práticas de gestão e, por último, a importância de se ter um controle de estoque eficiente e como isso pode reduzir seus custos e aumentar a produtividade da sua empresa.

Estoque são acumulações, sejam essas de matérias-primas, materiais em processo, suprimentos ou produtos acabados que surgem em diversos pontos de um processo produtivo.

Um sistema de controle de estoque se baseia na análise de como o processo de estocagem se dá em uma empresa e a proposição de melhorias para esse processo, tendo como base os dados obtidos de forma a torná-lo mais eficiente.

Em seu livro: “Gestão de Estoque”, de Bráulio Wilker, o autor fala sobre os três principais objetivos da gestão de estoque:

1- Maximizar o nível de atendimento da demanda por meio de mercadorias em estoque;

2- Reduzir os custos totais com estoque;

3- Otimizar a eficiência operacional mediante essa redução de custos.

Para saber mais sobre controle de custos, clique aqui.

Existem diversos tipos em diferentes empresas, uma vez que cada um deles é utilizado para atender as necessidades e as particularidades de cada organização.

Um exemplo disso é o estoque de antecipação, utilizado por empresas frente um período de alta demanda, por exemplo nas lojas de presentes para o Natal.

Outro exemplo é o estoque de ciclo, que é aplicado na indústria da moda para acompanhar demandas constantes, mas focadas em produtos diferentes, como roupas de inverno e verão. Por último, temos o estoque de proteção, utilizado por montadoras do mundo todo para se proteger de variações de preços e fornecimento.

Existem diversos outros tipos, mas o que vamos dar foco nesse texto é o estoque mínimo, ou seja, um nível de estoque de segurança que consiga acompanhar a demanda, mas que não gere custos excessivos.

Vários métodos de gestão de estoque podem ser aplicados para diferentes empresas. Um deles é o método de custo específico, no qual se atribui um valor monetário a cada unidade do estoque, para melhor compreender os custos totais deste.

Além disso a curva ABC, que tem como base o Princípio de Pareto, também pode ser utilizada para direcionar o seu planejamento e controle dos itens baseado no seu grau de prioridade em relação aos demais produtos estocados.

Com relação a boas práticas de gestão de estoque, existem sugestões de fácil aplicabilidade e grande impacto na otimização de custos operacionais.

A falta desses registros é mais comum do que parece e são de suma importância para uma análise e controle fidedigno do sistema de estocagem;

Um inventário dos produtos em estoque é fundamental não só para ter maior controle sobre o setor, como também é imprescindível para a validação dos sistemas de registro de entradas e saídas supracitado;

Certificar-se de que a comunicação entre os setores da empresa, sobretudo os de Compras e Vendas, está clara e que o compartilhamento de informações está se dando de forma eficiente é vital para uma gestão otimizada do estoque;

Não basta aplicar os conceitos acima se o estoque da empresa se encontra desorganizado, tumultuado e mal planejado fisicamente. Nesse sentido, é necessário que esse esteja sempre limpo e organizado, que as mercadorias e matérias-primas sejam separadas por departamento e que os produtos mais utilizados estejam em locais de mais fácil acesso;

Além dos pontos já mencionados, o Kanban é uma ferramenta que pode auxiliar no controle do estoque. Isso porque se pauta nos princípios de estoque mínimo e consegue demonstrar, de forma intuitiva e visual, quais as prioridades de compra no momento, sempre tendo como base um acompanhamento da demanda.

Você pode conhecer outras ferramentas de cunho gerencial clicando aqui .

Por fim, um dos conceitos e ferramentas mais importantes quando abordado o estoque mínimo, é o lote econômico. Esse cálculo, que leva em conta todos os custos de fornecimento e estocagem dos produtos permite atingir a máxima eficiência do setor, organizando as compras (entradas) em lotes mais economicamente vantajosos para empresa. Dessa forma, o lote econômico evita que hajam exageros e excesso de capital parado em estoque.

As vantagens de se investir em um controle de estoque podem ser identificadas na análise de resultados da empresa. É possível analisar quanto dinheiro já se ganhou por haver um planejamento bem feito das mercadorias, mas também quanto já se perdeu pela falta desse.

Os principais benefícios são:

– Mantém as atividades produtivas em andamento, aumentando a sua eficiência;

– Proporciona um importante diferencial competitivo;

– Uma vez que o estoque está diretamente vinculado aos resultados financeiros da empresa, uma boa gestão desse setor impacta também em redução de custos e desperdícios;

Caso queira conhecer mais sobre os gastos de uma empresa e como controlá-los, clique aqui.

Nesse sentido, pode-se concluir que um sistema otimizado de controle de estoque torna mais eficientes todos os processos de uma empresa, permitindo aumento de produtividade, redução de custos e desperdícios e evitando situações como demandas reprimidas ou superproduções. Como resultado, possibilita maior controle e análise sobre toda a cadeia produtiva da empresa.

Precisa de ajuda para implementar um sistema de gestão de estoque eficiente na sua empresa?

Quer reduzir os gastos e desperdícios nesse setor? Não perca essa oportunidade e marque uma reunião gratuita com nossa equipe por meio desse link!

Muitas vezes vemos empresas implementando métodos que buscam melhoria em seus processos, porém, não olham para o objetivo como “um todo” e acabam se perdendo futuramente em novos problemas. E se fosse possível aplicar um método cíclico e focado na melhoria contínua? Nesse artigo, você vai ver um pouco mais sobre o DMAIC, um método enxuto com foco na qualidade.

O método DMAIC, de origem no Six Sigma, com foco na robustez e qualidade nos processos, surgiu como uma tentativa de solucionar um impasse encontrado pela Filosofia Lean, que foca na melhoria contínua. Entendia-se que havia a necessidade de criar uma ferramenta que fosse enxuta, de acordo com a metodologia Lean, e, ao mesmo tempo, periódica e acessível para consulta em ocasiões futuras.

Nos anos 1980-1990, tanto a Motorola quanto a General Eletric (GE) utilizaram esse método e aprimoraram a qualidade nos seus processos, influenciando na rotina de produção e na eliminação de desperdícios. Certamente, após esses acontecimentos, o DMAIC ganhou alta notoriedade em meio ao gerenciamento de processos.

A sigla DMAIC pode ser destrinchada em 5 palavras que definem o escopo de sua atuação, sendo elas:

Para maior esclarecimento do método, vamos imaginar o gestor de um hospital lidando com reclamações frequentes feitas pelos clientes relacionadas a falta de materiais básicos.

O primeiro passo seria definir o problema e como solucioná-lo. Com um brainstorming, chegou-se à conclusão de que era necessário aumentar a disponibilidade dos materiais.

Após essa etapa, o gestor faz um alinhamento dos dados disponíveis, como o registro de faltas de materiais, atividade dos fornecedores e o estoque. Disponibilizados esses dados, o passo seguinte seria analisá-los, a fim de encontrar suas causas. Neste exemplo, as causas encontradas foram a baixa frequência da revisão do estoque e o baixo desempenho dos fornecedores.

Em cima dessas conclusões, é elaborado um plano de melhoria, visando aumentar a frequência da revisão dos estoques e a implementação de um sistema criterioso de avaliação de fornecedores.

Na última etapa, é fundamental controlar as ações realizadas com ferramentas auxiliares. A carta de controle é uma ferramenta bastante usada nessa parte, pelo fato de monitorar os limites de variabilidade das medidas (neste caso, a ocorrência da falta de materiais).

O método apresenta algumas vantagens decorrentes do seu uso, dentre elas:

Entretanto, como a maioria dos métodos, o DMAIC apresenta algumas desvantagens:

O PDCA (Plan, Do, Check, Action) e o DMAIC são bem semelhantes, às vezes são até confundidos. Bem, ambos se referem a implementação de uma cultura de melhoria contínua na empresa. É possível perceber duas diferenças ao fazer essa comparação, são elas:

Vale ressaltar que o método DMAIC é mais utilizado com ferramentas do Six Sigma, já o PDCA é trabalhado em conjunto com a metodologia Kaizen, dita uma filosofia japonesa.

Caso tenha interesse de saber mais sobre o PDCA também, basta acessar esse link.

Uma vez esclarecida a atuação que pode ter o DMAIC na melhoria contínua da sua empresa, vale ressaltar que o fator fundamental para evitar impasses futuros é, justamente, conter e padronizar esses processos. Apesar de envolver poucas palavras, o método abrange diversas partes da empresa.

Você pode conferir um pouco mais sobre como podemos ajudar sua empresa a atuar na melhoria dos processos clicando aqui!

Você sente que desperdiça recursos e obtém pouco retorno na sua empresa? Constantemente empresas usam seu capital para “apagar incêndio” e deixam sua estratégia de lado. As metodologias de análise de investimentos podem te ajudar a criar uma estratégia de investimento e, através da organização e estruturação, fazer com que você planeje o seu retorno no curto, médio e longo prazo!

Naturalmente, todos os investimentos sempre possuem alguma ou algumas motivações por trás. Seja aumentar a satisfação de seus clientes, gerenciar melhor os funcionários, otimizar processos ou prospectar mais clientes, se espera um resultado de qualquer investimento realizado. Entretanto, de acordo com a motivação desse investimento, pode-se considerá-lo como um investimento real ou financeiro. Por exemplo, um dono de uma livraria que pretende mudar o modelo de negócios e o espaço da livraria, adicionando um “espaço-leitura”, possui uma motivação diferente de um CEO que compra um ativo financeiro no mercado esperando retorno ao longo prazo. Enquanto no primeiro caso a motivação é a de fixar os clientes e evitar que “migrem” para os espaços concorrentes, no caso do CEO a única expectativa com o investimento é o retorno financeiro e a valorização dos ativos da empresa.

Os investimentos reais são aqueles que têm como objetivo final o aumento da venda ou produção de bens ou prestação de serviços. Como no primeiro exemplo, onde existe um custo (gasto) para a compra do novo mobiliário e reformar o espaço e há um benefício esperado no futuro (que os clientes fiquem mais tempo na livraria), e, claramente, essa retenção dos clientes gerará um aumento do volume de vendas na livraria e, se tiver sido uma boa escolha, fará com que o investimento se pague no longo prazo.

Depois de se ter mapeado e levantado as possibilidades de investimento dentro da empresa, é necessário que se priorize alguns desses investimentos para que a alocação de recursos seja feita da melhor maneira. Para isso, é preciso que se analise as diferentes oportunidades e suas interfaces, equilibrando os conceitos de custos, riscos e retorno:

A melhor definição de custo de oportunidade é “o benefício que você perdeu por uma determinada escolha realizada”. Você provavelmente lida com o custo de oportunidade em muitas das escolhas que você faz no seu dia-a-dia. Já em um contexto empresarial, as decisões são muito mais difíceis de serem tomadas por envolverem tempo e dinheiro. Se a empresa adquirir um maquinário que dura apenas metade do tempo que foi planejado para durar, por exemplo, evidencia uma tomada de decisão ineficaz e um investimento ruim. Provavelmente, a compra foi realizada pensando em um aumento de volume de negócios da empresa que não foi atingido.

O cálculo do custo de oportunidade, é específico e relativo de cada circunstância. Quando o assunto é investimento, entretanto, felizmente, a situação é mais simples. Existem indicadores, como a Selic e o CDI, que são seguros e confiáveis para a avaliação de um investimento. Para se calcular custo de oportunidade de um Investimento Real, uma boa estratégia é levantar todos os gastos que serão necessários para o investimento e estimar o retorno esperado com a aquisição, e, assim, comparar esse valor com o retorno de um investimento em algum tipo de Renda Fixa, por exemplo.

Uma das ferramentas para se fazer esse cálculo é a Calculadora do cidadão oferecida pelo Banco Central.

No mundo dos investimentos, risco e retorno são sempre dois conceitos que andam de mãos dadas. Naturalmente, quanto maior o risco, maior o retorno esperado sobre o valor investido. Para garantir o objetivo esperado com o investimento, é fundamental que você saiba como otimizar o equilíbrio entre esses dois conceitos.

O primeiro passo é conferir se o objetivo está bem definido para todos os afetados pelo investimento, e se ele é SMART: específico, mensurável, alcançável relevante e temporal. Isso faz com que todos os funcionários envolvidos saibam onde a empresa quer chegar e até quando têm para alcançar esse objetivo. Após a clarificação do retorno esperado e a garantia que está alinhado com a estratégia da empresa, é necessário levantar os riscos de mercado, liquidez, crédito, operacionais e legais e compará-los com o perfil de investimento da empresa (conservadora, moderada ou agressiva).

É importante também, para ter uma análise de investimento mais assertiva, possuir um negócio que é gerido a partir da estratégia, confira aqui, um post onde nós ensinamos a você a como gerir sua organização.

Assim, com as oportunidades de investimento mapeadas e priorizadas, com os retornos almejados bem clarificados e definidos, e com os riscos de investimento alinhados com o perfil da empresa, você já tem todos os insumos para fazer o investimento mais adequado para sua empresa e só basta esperar para ver os retornos! Nessa fase, é importante se manter atento quanto aos resultados. Uma boa prática é monitorar os indicadores do investimento semanalmente e verificar se a estratégia planejada condiz com a realidade e tomar decisões embasadas!

Caso você se interesse em compreender melhor como um projeto de Análise de Investimentos pode ajudar a sua empresa a utilizar melhor as informações que vocês já tem para alavancar a tomada de decisões no seu negócio, não perca essa oportunidade e entre agora em contato conosco por ESSE LINK.

Autor: Felipe Malta

Conheça alguns conceitos de gestão são fundamentais para você entenda de estruturas empresariais e compreenda como alcançar bons resultados.

A produtividade está relacionada à eficiência. Para melhor explicar esse conceito vamos usar como exemplo a empresa em que você trabalha. Seus funcionários conseguem executar todas as funções com o melhor aproveitamento possível dos recursos? Uma empresa produtiva é aquela em que a utilização destes recursos é otimizada.

O conceito de fábrica oculta é uma forma de representação do conjunto de desperdícios e erros que acontecem durante a realização das atividades. Esses desperdícios podem ser originados por diversos motivos. Ao passo que os principais são problemas com o maquinário, falta de controle sobre a quantidade produzida, fabricação de produtos que não atendem aos requisitos especificados e que não foram corrigidos no decorrer de sua execução.

O tamanho de sua fábrica oculta é a diferença entre a capacidade produtiva atual e a quantidade de produtos fabricados em conformidade com o padrão de qualidade.

Dessa forma, afim de mitigar esses desperdícios, surgiu a filosofia de gestão denominada Produção Enxuta,ou Sistema Toyota de Produção. Portanto, ela tem como premissa “enxugar” os custos e alcançar a máxima eficiência produtiva a partir da eliminação de 7 desperdícios:

Desse modo, deve-se pedir aos fornecedores que entreguem lotes racionalizados e ditar o ritmo de produção pela demanda. Assim você reduzirá custos com estoque e superprodução, já que não trabalha-se com excedentes.

A fim de diminuir o tempo de produção, a configuração da estrutura de montagem/fabricação deve permitir o fluxo contínuo da matéria prima necessária em cada etapa. Portanto, o layout da empresa influencia diretamente na redução de custos de espera e de movimentação nas operações.

Já custos com transporte são reduzidos quando a empresa é localizada próximo à sua rede de fornecedores e clientes, portanto uma pesquisa de mercado pode ser crucial para ganhos de logística.

Logo, os custos com defeitos e reprocessamentos podem ser minimizados com a adoção de ferramentas da qualidade. Assim, um dos principais recursos utilizados é o Procedimento Operacional Padrão (POP), o qual padroniza procedimentos e, dessa forma, reduz a incidência de erros humano e a grande variabilidade nos processos.

Portanto, os conceitos da filosofia de Produção Enxuta, já amplamente utilizados em indústrias, devem ser adaptados a qualquer tipo de empresa.

É possível aumentar a eficiência produtiva da sua empresa, sem a criação de novos processos e ainda, reduzindo custos com desperdícios.

Caso tenha dúvidas, ou deseje fazer um projeto de Análise de capacidade produtiva na sua empresa, entre em contato conosco e marque uma visita gratuita!

Sem um Plano de Manutenção bem estruturado, pequenas falhas ou avarias no maquinário podem se tornar motivo de muita dor de cabeça. Nesse sentido, ter um bom Plano de Manutenção se mostra fundamental para que não haja grandes problemas nas máquinas utilizadas, garantido aumento da produtividade e no desempenho de seus equipamentos.

Não é inédito o fato de que todas as máquinas usadas em um processo necessitam de manutenções para se manter operando, sejam elas corretivas ou preventivas. Assim, ao se falar em Plano de Manutenção, é importante salientar que o mesmo visa obter o melhor desempenho das máquinas através do levantamento e análise de dados colhidos na operação.

O Plano de Manutenção se trata do planejamento de todas as atividades relacionadas à manutenção do maquinário de uma operação, sua periodicidade, peças, materiais e responsáveis pela execução e supervisão. Portanto, esse documento se mostra como uma importante ferramenta de orientação aos funcionário da empresa, promovendo maior produtividade e uma economia de tempo.

Como já exemplificado no texto, há várias classificações para a manutenção executada em uma máquina, como a manutenção corretiva e a manutenção preventiva.

A manutenção corretiva é aquela voltada para execução de correções necessárias na máquina, como por exemplo quando ocorre fusão em um motor e o mesmo deve ser retificado. Nesse tipo de caso, a máquina costuma ficar sem poder operar enquanto a manutenção não for feita e isso pode acarretar em grande perda de tempo útil.

A manutenção preventiva, por outro lado, visa premeditar as possíveis falhas de um equipamento e solucioná-las antes que as mesmas aconteçam, geralmente evitando gastos excessivos e perda de tempo útil.

Mas afinal, qual tipo de manutenção eu devo dar nas minhas máquinas? E com qual frequência?

Aqui entra o plano de manutenção. Em síntese, para a confecção do plano devem ser levantados os dados mais importantes sobre cada máquina, como as falhas mais recorrentes, suas causas e outros fatores que influenciam no seu funcionamento. Feito isso, os dados passam por uma etapa de priorização onde são definidos os principais gargalos a serem solucionados. Por fim, o Plano de Manutenção é elaborado, visando sempre o melhor desempenho das máquinas em questão.

Sem um bom Plano de Manutenção, vários pequenos fatores tendem a passar despercebidos pelos funcionários e podem se tornar grandes problemas ao longo do tempo. A negligência com pequenas tarefas pode causar acidentes de trabalho, erros de produção e danos aos ativos da empresa. Em suma, o Plano de Manutenção é o seu maior aliado quando se trata de tirar o melhor proveito do seu maquinário e evitar gatos desnecessários.

A elaboração do plano de manutenções envolve várias etapas e pode ser uma tarefa trabalhosa. Assim, o ideal nesse caso é procurar uma consultoria capacitada para assegurar que o seu Plano será o mais eficiente possível.

De forma simplificada, as principais etapas na elaboração dessa ferramenta são:

Ao iniciar a confecção do Plano de Manutenção, é preciso antes de mais nada levantar todos os dados possíveis das máquinas em questão; só é gerenciado aquilo que se mede. Com os dados em mão, deve-se fazer a análise de priorização para identificar os principais problemas a serem solucionados.

Assim sendo, identificar as falhas mais comuns, os históricos de manutenções realizadas e os padrões – como de quanto em quanto tempo se deve trocar determinada peça – são ações importantes para uma boa análise de identificação de problemas e de possíveis soluções.

Nesse etapa, são definidas metodologias de manutenção da empresa, contendo fluxogramas de impacto relacionados a cada avaria e aos operários em contato com as máquinas.

Na fase de planejamento, crie os procedimentos de manutenção com base na análise dos dados e utilizando as metodologias definidas. Nesse sentido, é importante definir a frequência que será feita cada reparo, responsáveis e horários.

Os procedimentos aqui desenvolvidos devem ser baseados em padrões observados durante a análise dos dados coletados, técnicas padrão do setor, consultando manuais ou recomendações do fabricante.

Para garantir que a implementação do seu plano seja efetiva é extremamente importante certificar que a equipe está ciente do planejamento desenvolvido. Portanto, é indispensável que a empresa priorize o treinamento da equipe de manutenção.

Controle as atividades realizadas e se certifique de que o plano está sendo seguido através de relatórios dos reparos realizados.

Se você chegou até aqui, é bem provável que você tenha interesse de desenvolver um Plano de Manutenção e reduzir os seus custos operacionais.

Pensando nisso, nós da PJ Consultoria desenvolvemos um E-book gratuito sobre a elaboração de um bom Plano de Manutenção. O material aborda de forma detalhada desde o levantamento e análise de dados até a definição de metodologias, implementação e criação de indicadores para análise. Clique aqui para baixa-lo

Esperamos que esse material se mostre útil e te ajude a atingir metas cada vez maiores. Caso tenha interesse ou precise de qualquer ajuda, entre em contato e agende uma visita técnica gratuita.

Durante séculos a confecção de quaisquer produtos era feita manualmente, em sua maioria pelos artesãos, e não havia necessidade de uma profunda preocupação com cálculos e estratégias de produtividade. Contudo, após as revoluções industriais, o início da produção em larga escala e a crescente competitividade do mercado, aumentar a produtividade da sua empresa em relação a de seus concorrentes não é mais uma opção e sim uma necessidade.

Diante desse novo cenário surgiram diversos métodos de padronização da produção como o Taylorismo e o Fordismo, com a finalidade de diminuir o tempo de produção e aumentar o resultado do exercício. Porém, com o avanço das novas tecnologias, somente esses métodos não garantem o sucesso de empresas no século XXI. Além disso, atualmente é necessário gerir uma quantidade enorme de informações, não só para controle, mas também para o planejamento e tomada de decisão e isso não é possível com esses modelos antigos.

Hoje para que uma empresa tenha um ótimo desempenho é necessário utilizar novos sistemas que buscam identificar e analisar profunda e sistematicamente a produção e são aplicados não só no campo industrial, mas também no comercial, na produção de serviços e em diversos outros. Essas metodologias permitem identificar facilmente quais os principais problemas no seu negócio que se resolvidos resultarão em um aumento na produtividade e na redução de desperdícios e gastos com atividades desnecessárias.

Conheça os principais conceitos e métodos que podem auxiliar no desenvolvimento do seu negócio.

Pode parecer simples, mas saber correlacionar os diferentes processos que ocorrem numa cadeia produtiva é essencial para proporcionar fluidez. No entanto, muitas empresas ainda não recebem um direcionamento claro nesse sentido por não conseguirem enxergar os benefícios de maneira imediata. Logo, acabam sempre batendo na mesma tecla e não conseguem atingir a produtividade desejada com o custo estipulado.

O mapeamento de processos, então, surge como uma ferramenta que visa demonstrar de forma visual e completa todas as etapas de um processo, através de uma visão analítica de todos os atores, elementos e eventos que o possam ter modificado para chegar naquele resultado. Assim, fica muito simples encontrar falhas e pontos de melhoria nas atividades do seu negócio

Além disso, esse método ajuda na padronização e formalização de processos, permitindo que as atividades sejam sempre realizadas da forma mais segura, eficiente e lucrativa possível.

Clique aqui para conhecer mais sobre a importância do mapeamento de processos no seu negócio!

Não é preciso ter uma estrutura empresarial perfeita para obter sucesso em aumentar sua produtividade no seu meio de autuação. Saber o que se aplica a sua realidade e realizar esse trabalho metodicamente é o que trará prosperidade ao seu negócio. Existem diversos métodos de priorização tais como Ciclo PDCA, matriz GUT e Diagrama de Pareto e todos eles trazem pontos importantes a serem aplicados.

O Ciclo PDCA, por exemplo, trata-se de uma ferramenta muito presente na priorização de empresas. O acrônimo significa Plan (planejar), Do (fazer), Check (checar), Act (agir), quatro palavras são usadas para estruturar e acompanhar de planos de ação. Além disso, a matriz GUT e o Diagrama de Pareto relacionam-se com ele propondo maneiras simples e bem embasadas de priorizar as tarefas. A partir dessas ferramentas é possível levantar com maior segurança quais problemas abordar e quais processos otimizar na sua empresa.

Clique aqui para conhecer mais sobre o Ciclo PDCA

Essa metodologia se baseia no modelo Toyotista de produção, ou seja, ele busca reduzir ao máximo os desperdícios no ambiente produtivo. Desse modo, tudo que restar é essencial para o funcionamento adequado do processo e agrega valor ao consumidor final.

Esse método foca na eliminação dos 7 desperdícios Lean são eles: superprodução, espera, processamento desnecessário, estoque, transporte, movimentação, correção. Todos esses fatores geram inúmeros gastos desnecessário para sua empresa e são totalmente controláveis e evitáveis.

Clique aqui para conhecer a Metodologia LEAN

Nós da PJ Consultoria desenvolvemos um E-book gratuito que demonstra uma introdução aos principais conceitos envolvidos na otimização da produção na maioria das empresas. Nosso E-book “Como aumentar a produtividade empresarial” aborda desde os métodos de mapeamento, priorização de otimização da produção até as particularidades de cada um deles. Clique aqui para baixá-lo.

Por meio desse material, esperamos que você alcance um novo patamar de produtividade. Os conceitos abordados formam uma boa base para estruturar os processos de sua empresa.

Caso necessite de ajuda, sinta-se à vontade para entrar em contato e marcar um diagnóstico gratuito para sua empresa por meio deste link para aumentar a produtividade e desempenho do seu negócio por meio de um projeto personalizado.