Conheça alguns conceitos de gestão são fundamentais para você entenda de estruturas empresariais e compreenda como alcançar bons resultados.

A produtividade está relacionada à eficiência. Para melhor explicar esse conceito vamos usar como exemplo a empresa em que você trabalha. Seus funcionários conseguem executar todas as funções com o melhor aproveitamento possível dos recursos? Uma empresa produtiva é aquela em que a utilização destes recursos é otimizada.

O conceito de fábrica oculta é uma forma de representação do conjunto de desperdícios e erros que acontecem durante a realização das atividades. Esses desperdícios podem ser originados por diversos motivos. Ao passo que os principais são problemas com o maquinário, falta de controle sobre a quantidade produzida, fabricação de produtos que não atendem aos requisitos especificados e que não foram corrigidos no decorrer de sua execução.

O tamanho de sua fábrica oculta é a diferença entre a capacidade produtiva atual e a quantidade de produtos fabricados em conformidade com o padrão de qualidade.

Dessa forma, afim de mitigar esses desperdícios, surgiu a filosofia de gestão denominada Produção Enxuta,ou Sistema Toyota de Produção. Portanto, ela tem como premissa “enxugar” os custos e alcançar a máxima eficiência produtiva a partir da eliminação de 7 desperdícios:

Desse modo, deve-se pedir aos fornecedores que entreguem lotes racionalizados e ditar o ritmo de produção pela demanda. Assim você reduzirá custos com estoque e superprodução, já que não trabalha-se com excedentes.

A fim de diminuir o tempo de produção, a configuração da estrutura de montagem/fabricação deve permitir o fluxo contínuo da matéria prima necessária em cada etapa. Portanto, o layout da empresa influencia diretamente na redução de custos de espera e de movimentação nas operações.

Já custos com transporte são reduzidos quando a empresa é localizada próximo à sua rede de fornecedores e clientes, portanto uma pesquisa de mercado pode ser crucial para ganhos de logística.

Logo, os custos com defeitos e reprocessamentos podem ser minimizados com a adoção de ferramentas da qualidade. Assim, um dos principais recursos utilizados é o Procedimento Operacional Padrão (POP), o qual padroniza procedimentos e, dessa forma, reduz a incidência de erros humano e a grande variabilidade nos processos.

Portanto, os conceitos da filosofia de Produção Enxuta, já amplamente utilizados em indústrias, devem ser adaptados a qualquer tipo de empresa.

É possível aumentar a eficiência produtiva da sua empresa, sem a criação de novos processos e ainda, reduzindo custos com desperdícios.

Caso tenha dúvidas, ou deseje fazer um projeto de Análise de capacidade produtiva na sua empresa, entre em contato conosco e marque uma visita gratuita!

Sem um Plano de Manutenção bem estruturado, pequenas falhas ou avarias no maquinário podem se tornar motivo de muita dor de cabeça. Nesse sentido, ter um bom Plano de Manutenção se mostra fundamental para que não haja grandes problemas nas máquinas utilizadas, garantido aumento da produtividade e no desempenho de seus equipamentos.

Não é inédito o fato de que todas as máquinas usadas em um processo necessitam de manutenções para se manter operando, sejam elas corretivas ou preventivas. Assim, ao se falar em Plano de Manutenção, é importante salientar que o mesmo visa obter o melhor desempenho das máquinas através do levantamento e análise de dados colhidos na operação.

O Plano de Manutenção se trata do planejamento de todas as atividades relacionadas à manutenção do maquinário de uma operação, sua periodicidade, peças, materiais e responsáveis pela execução e supervisão. Portanto, esse documento se mostra como uma importante ferramenta de orientação aos funcionário da empresa, promovendo maior produtividade e uma economia de tempo.

Como já exemplificado no texto, há várias classificações para a manutenção executada em uma máquina, como a manutenção corretiva e a manutenção preventiva.

A manutenção corretiva é aquela voltada para execução de correções necessárias na máquina, como por exemplo quando ocorre fusão em um motor e o mesmo deve ser retificado. Nesse tipo de caso, a máquina costuma ficar sem poder operar enquanto a manutenção não for feita e isso pode acarretar em grande perda de tempo útil.

A manutenção preventiva, por outro lado, visa premeditar as possíveis falhas de um equipamento e solucioná-las antes que as mesmas aconteçam, geralmente evitando gastos excessivos e perda de tempo útil.

Mas afinal, qual tipo de manutenção eu devo dar nas minhas máquinas? E com qual frequência?

Aqui entra o plano de manutenção. Em síntese, para a confecção do plano devem ser levantados os dados mais importantes sobre cada máquina, como as falhas mais recorrentes, suas causas e outros fatores que influenciam no seu funcionamento. Feito isso, os dados passam por uma etapa de priorização onde são definidos os principais gargalos a serem solucionados. Por fim, o Plano de Manutenção é elaborado, visando sempre o melhor desempenho das máquinas em questão.

Sem um bom Plano de Manutenção, vários pequenos fatores tendem a passar despercebidos pelos funcionários e podem se tornar grandes problemas ao longo do tempo. A negligência com pequenas tarefas pode causar acidentes de trabalho, erros de produção e danos aos ativos da empresa. Em suma, o Plano de Manutenção é o seu maior aliado quando se trata de tirar o melhor proveito do seu maquinário e evitar gatos desnecessários.

A elaboração do plano de manutenções envolve várias etapas e pode ser uma tarefa trabalhosa. Assim, o ideal nesse caso é procurar uma consultoria capacitada para assegurar que o seu Plano será o mais eficiente possível.

De forma simplificada, as principais etapas na elaboração dessa ferramenta são:

Ao iniciar a confecção do Plano de Manutenção, é preciso antes de mais nada levantar todos os dados possíveis das máquinas em questão; só é gerenciado aquilo que se mede. Com os dados em mão, deve-se fazer a análise de priorização para identificar os principais problemas a serem solucionados.

Assim sendo, identificar as falhas mais comuns, os históricos de manutenções realizadas e os padrões – como de quanto em quanto tempo se deve trocar determinada peça – são ações importantes para uma boa análise de identificação de problemas e de possíveis soluções.

Nesse etapa, são definidas metodologias de manutenção da empresa, contendo fluxogramas de impacto relacionados a cada avaria e aos operários em contato com as máquinas.

Na fase de planejamento, crie os procedimentos de manutenção com base na análise dos dados e utilizando as metodologias definidas. Nesse sentido, é importante definir a frequência que será feita cada reparo, responsáveis e horários.

Os procedimentos aqui desenvolvidos devem ser baseados em padrões observados durante a análise dos dados coletados, técnicas padrão do setor, consultando manuais ou recomendações do fabricante.

Para garantir que a implementação do seu plano seja efetiva é extremamente importante certificar que a equipe está ciente do planejamento desenvolvido. Portanto, é indispensável que a empresa priorize o treinamento da equipe de manutenção.

Controle as atividades realizadas e se certifique de que o plano está sendo seguido através de relatórios dos reparos realizados.

Se você chegou até aqui, é bem provável que você tenha interesse de desenvolver um Plano de Manutenção e reduzir os seus custos operacionais.

Pensando nisso, nós da PJ Consultoria desenvolvemos um E-book gratuito sobre a elaboração de um bom Plano de Manutenção. O material aborda de forma detalhada desde o levantamento e análise de dados até a definição de metodologias, implementação e criação de indicadores para análise. Clique aqui para baixa-lo

Esperamos que esse material se mostre útil e te ajude a atingir metas cada vez maiores. Caso tenha interesse ou precise de qualquer ajuda, entre em contato e agende uma visita técnica gratuita.

Durante séculos a confecção de quaisquer produtos era feita manualmente, em sua maioria pelos artesãos, e não havia necessidade de uma profunda preocupação com cálculos e estratégias de produtividade. Contudo, após as revoluções industriais, o início da produção em larga escala e a crescente competitividade do mercado, aumentar a produtividade da sua empresa em relação a de seus concorrentes não é mais uma opção e sim uma necessidade.

Diante desse novo cenário surgiram diversos métodos de padronização da produção como o Taylorismo e o Fordismo, com a finalidade de diminuir o tempo de produção e aumentar o resultado do exercício. Porém, com o avanço das novas tecnologias, somente esses métodos não garantem o sucesso de empresas no século XXI. Além disso, atualmente é necessário gerir uma quantidade enorme de informações, não só para controle, mas também para o planejamento e tomada de decisão e isso não é possível com esses modelos antigos.

Hoje para que uma empresa tenha um ótimo desempenho é necessário utilizar novos sistemas que buscam identificar e analisar profunda e sistematicamente a produção e são aplicados não só no campo industrial, mas também no comercial, na produção de serviços e em diversos outros. Essas metodologias permitem identificar facilmente quais os principais problemas no seu negócio que se resolvidos resultarão em um aumento na produtividade e na redução de desperdícios e gastos com atividades desnecessárias.

Conheça os principais conceitos e métodos que podem auxiliar no desenvolvimento do seu negócio.

Pode parecer simples, mas saber correlacionar os diferentes processos que ocorrem numa cadeia produtiva é essencial para proporcionar fluidez. No entanto, muitas empresas ainda não recebem um direcionamento claro nesse sentido por não conseguirem enxergar os benefícios de maneira imediata. Logo, acabam sempre batendo na mesma tecla e não conseguem atingir a produtividade desejada com o custo estipulado.

O mapeamento de processos, então, surge como uma ferramenta que visa demonstrar de forma visual e completa todas as etapas de um processo, através de uma visão analítica de todos os atores, elementos e eventos que o possam ter modificado para chegar naquele resultado. Assim, fica muito simples encontrar falhas e pontos de melhoria nas atividades do seu negócio

Além disso, esse método ajuda na padronização e formalização de processos, permitindo que as atividades sejam sempre realizadas da forma mais segura, eficiente e lucrativa possível.

Clique aqui para conhecer mais sobre a importância do mapeamento de processos no seu negócio!

Não é preciso ter uma estrutura empresarial perfeita para obter sucesso em aumentar sua produtividade no seu meio de autuação. Saber o que se aplica a sua realidade e realizar esse trabalho metodicamente é o que trará prosperidade ao seu negócio. Existem diversos métodos de priorização tais como Ciclo PDCA, matriz GUT e Diagrama de Pareto e todos eles trazem pontos importantes a serem aplicados.

O Ciclo PDCA, por exemplo, trata-se de uma ferramenta muito presente na priorização de empresas. O acrônimo significa Plan (planejar), Do (fazer), Check (checar), Act (agir), quatro palavras são usadas para estruturar e acompanhar de planos de ação. Além disso, a matriz GUT e o Diagrama de Pareto relacionam-se com ele propondo maneiras simples e bem embasadas de priorizar as tarefas. A partir dessas ferramentas é possível levantar com maior segurança quais problemas abordar e quais processos otimizar na sua empresa.

Clique aqui para conhecer mais sobre o Ciclo PDCA

Essa metodologia se baseia no modelo Toyotista de produção, ou seja, ele busca reduzir ao máximo os desperdícios no ambiente produtivo. Desse modo, tudo que restar é essencial para o funcionamento adequado do processo e agrega valor ao consumidor final.

Esse método foca na eliminação dos 7 desperdícios Lean são eles: superprodução, espera, processamento desnecessário, estoque, transporte, movimentação, correção. Todos esses fatores geram inúmeros gastos desnecessário para sua empresa e são totalmente controláveis e evitáveis.

Clique aqui para conhecer a Metodologia LEAN

Nós da PJ Consultoria desenvolvemos um E-book gratuito que demonstra uma introdução aos principais conceitos envolvidos na otimização da produção na maioria das empresas. Nosso E-book “Como aumentar a produtividade empresarial” aborda desde os métodos de mapeamento, priorização de otimização da produção até as particularidades de cada um deles. Clique aqui para baixá-lo.

Por meio desse material, esperamos que você alcance um novo patamar de produtividade. Os conceitos abordados formam uma boa base para estruturar os processos de sua empresa.

Caso necessite de ajuda, sinta-se à vontade para entrar em contato e marcar um diagnóstico gratuito para sua empresa por meio deste link para aumentar a produtividade e desempenho do seu negócio por meio de um projeto personalizado.

‘’Dividir para conquistar’’. Esse foi o pensamento que norteou Júlio Cesar durante suas conquistas no Império romano. Este exemplo prova que a visão sistêmica é de extrema importância para o êxito desde os primórdios da civilização. Hoje em dia, aplicamos esse conceito de maneira mais ampla em nosso cotidiano e nos nossos negócios, incluindo eles, as cadeias produtivas na indústria. Sendo assim, temos em mente que o entendimento das partes nos ajuda a compreender melhor o desempenho do todo, nos levando a busca por métodos que facilitem essa etapa, tal qual o mapeamento de processos. Uma das ferramentar mais utilizadas atualmente e que você também pode implementar para organizar sua empresa.

Pode parecer simples, mas saber correlacionar os diferentes processos que ocorrem numa cadeia produtiva é essencial para proporcionar fluidez. No entanto, muitas empresas ainda não tiveram um direcionamento crítico nesse sentido por não conseguirem enxergar os efeitos de maneira imediata. Logo, acabam sempre batendo na mesma tecla e não conseguem atingir o seu pico de produtividade com menor custo.

O mapeamento de processos, então, surge como uma ferramenta que visa correlacionar os elementos de entrada com os de saída, através de uma visão analítica de todos os atores, elementos e eventos que o possam ter modificado para chegar naquele resultado. Esses elementos podem aparecer na forma de dados, gráficos ou peças e uma entrada pode ter diferentes saídas. Uma barra de aço pode terminar como uma peça funcional ou uma peça defeituosa, logo deve-se buscar aquela que agrega maior valor.

Obviamente que cada ambiente é distinto. Logo, devem ser analisados de maneira ímpar, porém existem passos que podem ser empregados de maneira genérica e que facilitarão as buscas por condições ótimas para organizar sua empresa. São eles:

Como mencionada acima cada processo envolve uma entrada e pode ter mais de uma saída. Cabe ao executor identificar todas as entradas e suas possíveis saídas, assim como os demais recursos como ações, energia utilizada, fornecedores externos e internos, métodos, tecnologias, entre outros.

Também é o momento de se pensar no objetivo das etapas: por que ela deve existir, quais os riscos, o que se espera de resultado, quais as normas estão envolvidas e quanto é o tempo estimado.

Com a etapa passada passamos a enxergar cada atividade como parte de um conjunto integrado a empresa. Dessa forma agora é possível designar quem é o responsável por cada tipo de trabalho e seus métodos de trabalho. Alternativamente, a metodologia 5w2h, acrônimo em inglês que representam as principais perguntas que devem ser feitas e respondidas ao investigar e relatar um fato ou situação, é uma das mais utilizadas no âmbito empresarial atualmente. Logo, por ser muito versátil, ela é aplicável a várias atividades profissionais, análise de sistemas, cadeia produtiva, a administração, as vendas e vários outros.

Fluxogramas são ferramentas essenciais no mapeamento de processos

O fluxograma é uma etapa essencial, pois é a que ilustra de forma lógica todos os dados colhidos até o momento. Atualmente as metodologias mais utilizadas em fluxogramas no mercado são ANSI, swimlane e BPMN, cada uma com seus próprios símbolos que permitirão a construção sequencial das etapas e sua correlação com todos os elementos envolvidos.

Com o fluxograma em mãos finalmente é possível desenvolver uma visão sistêmica dos processos da fábrica. Logo, é fácil identificar inconformidades e erros em algumas etapas, sendo possível traçar um plano de ação para melhorá-las.

Além disso, é possível identificar as etapas que geram mais valor para o processo e estudar medidas para otimizá-la. Por exemplo, com redução do tempo gasto com transporte ou mudança das grandezas mecânicas envolvidas para um processo que gaste menos energia.

Com tudo o que foi mencionado até aqui é possível traçar planos de ação para otimização e padronização de cada etapa, mas, ainda mais importante, é garantir que essas serão executadas.

Essas propostas devem ser priorizadas e implementadas o mais rápido possível para garantir que os resultados esperados foram alcançados e, se não, reestruturadas para o melhor cenário possível.

Sabemos agora o quão essencial é o mapeamento de processos para organizar sua empresa. Alem disso, outro ponto importante que o mapeamento de processos traz consigo é o caminho aberto para a otimização de processos. Agora com toda visão sistêmica atingida, é possível buscar soluções muito mais assertivas. Por exemplo, seria possível permitir com que um engenheiro mecânico apontasse as principais melhorias em um processos de fabricação.

Nós da PJ Consultoria desenvolvemos um E-BOOK sobre Mapeamento e Otimização de processos, caso tenha interesse, clique aqui para baixar gratuitamente. Ja desenvolvemos diversos projetos bem sucedidos de mapeamento de processos. Caso tenha alguma dúvida, entre em contato conosco e te ajudaremos a encontrar a melhor solução para a sua empresa!

A COVID-19 tem se mostrado um desafio de escala mundial e empresas de diversos setores estão sendo afetadas pelas mudanças econômicas provocadas pelo novo coronavírus. Com base em metodologias de gestão estratégica, vamos apontar neste artigo um possível direcionamento para implantação de um sistema de gerenciamento de crise.

É essencial adotar um conjunto de medidas com objetivo de permitir a sobrevivência do empreendimento e permitir um melhor preparo para posterior retomada das atividades. Nesse sentido, o sistema de gerenciamento de crise é um conjunto eficaz de diretrizes que orientam organizações a implementarem equipes direcionadas à solução de problemas específicos para cada setor da empresa em um contexto de instabilidade. Três etapas orientam a implementação desse sistema, são elas:

A primeira etapa consiste em examinar a situação atual do negócio, definindo e traçando o novo direcionamento durante o período de crise. Deve ser feita uma análise externa entendendo-se o cenário no qual a empresa está inserida, e uma análise interna para diagnóstico sobre o comportamento da organização frente à crise. É importante alinhar o foco e os objetivos da empresa desde o princípio, sendo definidas as prioridades de atuação conforme a nova estratégia.

Na segunda etapa, recomenda-se estruturar um sistema de comitês, de modo a atribuir responsabilidades por cada um dos desafios identificados anteriormente. É necessário estabelecer uma nova rotina de trabalho que inclua momentos de alinhamento com os colaboradores e definir os mecanismos de controle para garantir a coordenação e execução das respostas.

Além disso, é fundamental definir processos de análise que considerem a relação entre os setores da empresa, adaptando o sistema de tomada de decisões para torná-las o mais assertivas quanto possível. Nesse momento, deve-se ajustar o funcionamento da comunicação na empresa, optando por canais que sejam compatíveis com a corrente forma de trabalho.

A terceira etapa tem por objetivo estabelecer metas e indicadores que irão permitir o monitoramento da atuação da empresa durante o período de crise. Deve ser criado um painel de controle com indicadores estratégicos (KPIs) e operacionais (OPIs) relacionados a cada foco. A coleta de dados precisa ser diária para que os tomadores de decisão consigam ter informações suficientes para coordenar e alinhar as atividades dos comitês.

Acesse nosso e-book para mais detalhes sobre o plano de gerenciamento de crise!

Um serviço de consultoria pode diagnosticar a situação da empresa, ajudando a definir a melhor estratégia para enfrentar os desafios do ponto de vista estratégico e gerencial. Ao final, pode ser entregue um dashboard personalizado para monitoramento das atividades propostas para cada foco de atuação. Mesmo optando por não procurar ajuda externa, é de extrema importância seguir esse passo a passo para adotar um sistema de gerenciamento de crise efetivo.

Assim, é possível garantir a sobrevivência durante a crise e também favorecer uma atuação pós-crise potencializada para o seu negócio.

Caso tenha alguma dúvida, ou deseje fazer um projeto de Gerenciamento de Crise na sua empresa, entre em contato conosco e marque um diagnóstico online gratuito!

Por Nayane Dias e Isadora Aguiar

Você sente que há uma falta de controle sobre as atividades realizadas na sua empresa? Que há falhas na comunicação interna e na qualidade do serviço/produto ofertado? Também há tempo gasto para refazer certas tarefas que não foram adequadamente realizadas da primeira vez? Se de alguma forma sua empresa se encaixa nessas dessas situações, fique atento pois a raiz desses entraves pode estar numa cultura bastante difundida no âmbito empresarial.

De forma geral, as organizações de pequeno e médio porte adotam uma estrutura departamentalizada, ou seja, se dividem entre setores para realizar tarefas necessárias à sobrevivência do negócio. Como exemplo, tem-se os setores de compras, financeiro, administrativo, operacional, entre outros. Essa divisão pode ser responsável por segmentar o processo, que deveria ser fluido e conectado. Assim, são geradas falhas na comunicação interna e desconhecimento global da empresa, uma vez que os trabalhadores se responsabilizam apenas por aquilo que está sobre controle do seu trabalho e setor.

É por meio dessa cultura que se desenvolvem problemas estruturais relacionados à qualidade. Eles se dão devido à dependência entre todas as funções exercidas, as quais devem ser integradas por meio de uma concepção processual. É importante lembrar que um processo é definido pelo sequenciamento de atividades, em que recursos de entrada passam por transformações para se tornarem recursos de saída. Dessa forma, cada etapa pode estar atrelada a um setor diferente que está direta ou indiretamente relacionado a outros. Essa junção pode se dar tanto por meio de um prosseguimento, quanto por fluxos de informação, mais conhecidos como interfaces.

A partir dessa concepção, torna-se viável a padronização dos processos, tendo em vista uma melhor Estrutura Empresarial. Esta garantirá a adequação aos requisitos necessários e previamente determinados, melhores repasses para novos contratados e clareza na execução dos procedimentos, de forma que todos saibam o que e como fazer. Trata-se, portanto, de um diferencial competitivo. Este diferencial se dá à medida que estabelece uma comunicação interna eficaz, um processo integrado e facilita a visualização e identificação de erros e suas causas. Dessa maneira, possibilita-se uma maior qualidade tanto para o cliente quanto para a própria empresa.

Nossa empresa realizou um projeto de Gerenciamento de Processos na indústria automobilística, CLIQUE AQUI para entender um pouco mais desses conceitos na prática!

Medir o desempenho da sua empresa é uma das tarefas mais desafiadoras para o dono de um negócio, será que você está medindo o seu corretamente?

Definir objetivos é uma forma de guiar a empresa para onde ela quer chegar.

Se no final do ano quero ter vendido 10.000 unidades do meu produto, melhorar minha eficiência na produção em 2,7% ou ter apenas uma taxa de 0,003% de peças defeituosas no meu processo produtivo, é uma mensagem clara para todo o corpo da organização: temos que alcançar isso para que a empresa continue crescendo.

Mesmo assim, quando estabelecidos, alguns desses objetivos aparentam distantes demais e são acusados de serem impossíveis de atingir naquele prazo.

Como podemos encontrar formas de mensurar o desempenho dos esforços que estão sendo feitos para atingir esses objetivos estratégicos? Se você conseguir medir o que está dando certo e o que está dando errado para alcançar esse objetivo, é possível eliminar processos e atividades que não estão contribuindo para alcançar aquela meta.

O indicador-chave de desempenho, ou KPI (Key Performance Indicator), é uma ferramenta de gestão para avaliar o sucesso de uma atividade da sua empresa.

Frequentemente o sucesso de empresas é simplesmente mensurado pela repetição de certas realizações: clientes 100% satisfeitos todos os anos ou aumentar o faturamento em relação ao ano anterior em certa proporção, por exemplo.

O KPI, em específico, depende de objetivos estratégicos que estão atrelados a onde a empresa quer chegar e ao próprio crescimento dela como organização. O KPI está intrinsecamente atrelado ao que é importante para a empresa.

E é claro, o que é relevante para a empresa varia muito de qual departamento ou setor da empresa estamos falando, possibilitando que a pessoa em contato direto com aquele objetivo possa ter mais proximidade com o que é mais importante a ser feito para alcança-lo.

A utilização inteligente deste KPI permite que o empresário, gestor ou produtor tenha acesso a uma análise rápida do seu negócio.

O OLE (Overall Labor Effectiveness – Eficácia Geral do Trabalho) por exemplo expõe certos padrões que podem ser usados para demonstrar problemas mais sutis, antes não tão aparentes assim. Além disso, pelo fato de possuir variáveis mais detalhadas embutidas no cálculo, ele nos leva a especificamente quais pontos críticos são necessários atuar para melhorar esse índice, finalmente fazendo com que a empresa continue caminhando para atingir seus objetivos.

Assim não só o OLE, mas qualquer outro indicador ou métrica é fundamental para ter mais controle do seu negócio e poder saber se alguma melhoria foi realmente efetiva, uma vez que será possível observar se o indicador apresentou alguma melhora. Assim, é possível acompanhar melhor o crescimento da empresa por meio da análise dessas informações.

Alguns outros exemplos de indicadores:

Vamos a um exemplo comum de KPI de empresas de produção manufatureiras e de pequena/larga escala: o OLE (Overall Labor Effectiveness), eficiência geral de trabalho.

Muito semelhante ao OEE (eficiência geral de equipamento), o OLE busca mensurar a disponibilidade de tempo dos trabalhadores, a performance ao produzir uma certa quantidade de produtos e a qualidade em percentual de produtos vendáveis que foram produzidos.

O OLE permite que os produtores/administradores possam tomar decisões estratégicas e operacionais ao avaliar o efeito desses três fatores relacionados ao trabalho.

Como isso tange principalmente o custo operacional da empresa e a qualidade final do produto, é possível mensurar os resultados desse KPI para acompanhar se está sendo possível atingir um objetivo estratégico atrelado a ele.

Agora, para termos ainda mais profundidade técnica em como realizar o KPI, vamos aprender a calcular o OLE. A fórmula básica do OLE é composta por três variáveis principais:

OLE = Performance x Disponibilidade x Qualidade

Vamos passar por cada uma das variáveis e utilizar alguns exemplos fictícios.

O principal a ter-se em mente ao calcular este fator é saber que é necessário que o trabalhador produza determinado serviço, peça ou produto num tempo padrão ou mínimo necessário para que seja possível manter a linha de produção ou entregar um produto no prazo do cliente.

O cálculo é feito da seguinte forma:

Performance = Saída real de trabalho / Saída esperada de trabalho

Em várias empresas, boa parte do tempo perdido está relacionado a organização do próprio ambiente de trabalho, sendo difícil encontrar ferramentas para conserto ou até a própria fonte do defeito da máquina.

A metodologia 5S é uma grande aliada ao implementar uma organização que facilita que o problema do processo seja identificado de forma rápida, reduzindo, por exemplo, os 70 minutos de parada de produção por problemas mecânicos.

Já percebemos que, com esses valores de tempo de produção na ponta do lápis e com uma análise um pouco mais minuciosa, começamos a identificar oportunidades de melhoria e aplicar ferramentas para começar a tornar o processo produtivo mais eficiente.

Disponibilidade = Tempo de produção dos trabalhadores / Tempo estipulado para trabalho

Qualidade pode ser interpretada de várias maneiras. Nossa abordagem para o OLE será em relação aos produtos que saem da nossa cadeia produtiva e são aptos a serem vendidos (não possuem defeitos) e atendem as expectativas do cliente.

Esse fator permite que possamos analisar a produtividade de cada turno, e a partir disso determinar quais trabalhadores estão sendo mais produtivos e quais estão sendo menos produtivos. Isso possibilita traçar ações corretivas para que o objetivo operacional, posteriormente tático e finalmente estratégico sejam atingidos com melhor eficiência e eficácia.

Qualidade = peças vendáveis / peças totais produzidas

Algumas dessas peças defeituosas podem ter causa, por exemplo, por erros humanos ou falta de treinamento técnico. Seria possível aplicar uma ferramenta do Lean que iria diminuir esses erros e melhorar o fator qualidade: o Poka-Yoke. Ela transforma o processo produtivo de tal maneira que é impossível realizar a tarefa da maneira incorreta.

Para concluirmos o cálculo do OLE, devemos associar esses 3 fatores encontrados.

OLE = Performance x Disponibilidade x Qualidade

Você não vai encontrar fórmulas mágicas para mensurar o desempenho da sua empresa e, se encontrar, provavelmente não irá retratar a sua realidade como deveria.

O mais importante é achar uma maneira de medir esses indicadores-chave de acordo com a situação, objetivos e estratégia de mercado da sua organização.

Trace uma estratégia para sua empresa, defina planos de ação para tornar essa estratégia em algo tangível e estabeleça KPI’s personalizados que retratem sua situação fidedignamente.

E muito além de entender o seu mercado e seu público para definir sua estratégia, para estruturar bons KPI’s é necessário ir até o processo produtivo, conversar com as pessoas envolvidas (e não apenas executivos e gerentes), entender sua conjuntura, desenhar o processo de ponta a ponta e, sempre que necessário, consultar experts no assunto; só assim você poderá entender em tempo real se está no caminho certo para chegar aos seus objetivos estratégicos e, caso identifique estar aquém do desempenho necessário, quais ações serão necessárias para gerar impacto na execução.

Além disso, é necessário desenvolver formas de coletar dados para que eles possam ser transformados em informações e depois em indicadores. Em seguida é necessário dispor essas métricas de forma visual e acessível para o acompanhamento efetivo desses dados. Isso é feito por meio da criação de Dashboards. Tudo isso é feito por meio do projeto de implementação de Business Intelligence que busca definir indicadores de desempenho para sua empresa e depois estruturar todo o processo para que isso funcione de forma eficiente e automatizada.

Quer implementar indicadores na sua empresa para melhorar seu controle e gerenciamento? Entre em contato conosco e marque uma visita técnica gratuita com nossa equipe de consultores.

No dia a dia, especialmente no local de trabalho, é necessário agir rapidamente diante dos problemas que surgem. Nesse contexto, muitas vezes só tratamos de um sintoma do problema e não da sua causa raiz, fazendo com que o mesmo volte a ocorrer.

Isso pode causar prejuízos ainda maiores, tendo em vista que você não está resolvendo o problema principal, apenas resolvendo problemas superficiais. O que você pode fazer para atingir o centro do problema e ter uma solução muito mais completa, duradoura e barata?

Para tomar a contra medida adequada, uma técnica que pode ser utilizada é a dos Cinco Porquês (5 Why’s em inglês). Essa técnica visa encontrar a causa raiz de um problema, tendo uma aplicação simples, e consiste, basicamente, em fazer perguntas consecutivas até chegar à principal causa da situação.

A aplicação dessa ferramenta consiste em:

O computador parou de funcionar e é um problema recorrente. Isso atrasa o andamento do trabalho de um dos funcionários. Este, por sua vez atrasa o andamento do trabalho de mais pessoas.

Com esse exemplo, começamos a entender que os 5 Porquês é uma técnica de fácil aplicação e que pode gerar melhorias no seu processo. A ferramenta tem aplicação ideal quando há fatores humanos envolvidos no problema, podendo ser usado com ou sem um projeto de Seis Sigma. Contudo, é importante ressaltar que é recomendada apenas para problemas de solução simples e que problemas mais complexos podem exigir o uso de métodos e ferramentas mais sofisticadas.

Ainda assim, uma das maiores fabricantes de veículos no mundo, a Toyota, utiliza a ferramenta com frequência. A empresa que é referência em produção de elevada qualidade e baixo custo operacional, adaptou os 5 porquês a um nível mais profundo: os 7 Porquês.

Para um uso ainda mais técnico e eficiente dos 5 Porquês, pode-se utilizá-lo juntamente com o Diagrama de Ishikawa (diagrama de Espinha de Peixe), somando a visão sistêmica dos problemas da empresa do Ishikawa com a profundidade de pesquisa de problemas do 5 Porquês.

Por conseguinte, conseguimos perceber que essa técnica não é apenas um exercício de rotina, mas sim uma maneira simples e eficaz de encontrar problemas e solucioná-los, seja em grandes empresas multinacionais, seja em micro e pequenas empresas locais.

Caso tenha alguma dúvida, ou deseje saber como podemos ajudar atuando diretamente na sua empresa, entre em contato conosco e marque um diagnóstico técnico gratuito!

Já imaginou ter sua produção à prova de erros? Produtividade máxima, sem retrabalhos ou acidentes ao longo dos processos? O Poka Yoke certamente não trará resultados impossíveis ao negócio, mas pode atuar nesses pontos e lhe ajudar a chegar próximo do que deseja.

O Poka Yoke é uma ferramenta utilizada para se eliminar ou reduzir as possibilidades de defeitos de fabricação, de erros na utilização de produtos e de falhas humanas durante o processo. A primeira premissa do Poka Yoke é assegurar que existam condições apropriadas para a execução de um processo, impedindo a ocorrência imediata de um primeiro defeito. Quando isto não é possível, a função de detecção é acionada para evitar a ocorrência de defeitos no processo o mais cedo possível.

Apesar de ser mais comum de ser implementado em processos industriais, sua lógica se expandiu e hoje pode ser aplicada em qualquer situação que possa implicar em falhas ou defeitos.

Para aplicar a técnica do Poka Yoke, deve-se seguir os seguintes passos:

1) Definição da falha ou defeito: compreensão exata do defeito no produto, da falha na prestação do serviço ou na execução de alguma etapa.

2) Análise: compreender a relação do defeito com o respectivo tipo de falha:

Por que aconteceu o defeito? O funcionário não executou alguma etapa do processo? Houve erro na execução? Faltou ou sobrou algum elemento? O elemento foi colocado na posição errada? O equipamento falhou? Essas são algumas perguntas que podem ser feitas para definir as possíveis causas do defeito. Você pode utilizar a técnica dos 5 Porquês.

3) Solução: como a falha pode ser prevenida? Se isso não for possível, como o defeito pode ser detectado o quanto antes? A falha deve ser prevenida ou o defeito deve ser detectado de forma direta (sem interferência humana) ou indireta (com interferência humana)? A solução deve ser, preferencialmente, simples e de baixo custo.

4) Teste da solução: averiguar a eficácia da solução em pequena escala. A solução foi executada no local em que a falha ocorre? A falha está sendo passada para a próxima etapa? Se não passe para a próxima etapa. Caso contrário revise sua solução e veja se ela é realmente a ideal. Se necessário volte para a etapa três e procure uma solução mais adequada.

5) Implementação: adoção da solução em toda a empresa.

6) Documentação: documentar as informações das situações inicial e final, comparar e mostrar os resultados obtidos. Essa etapa será útil para o desenvolvimento de outras soluções Poka Yoke no futuro.

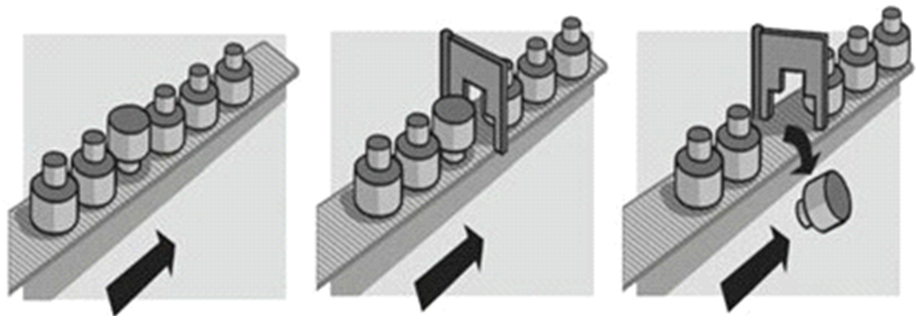

A fim de deixar mais clara a aplicação do Poka Yoke, imagine uma linha de montagem onde as peças passam de um processo A para um processo B. Para que o processo B seja executado, a base da peça, lado com maior diâmetro, tem que estar em contato com a esteira.

Teste da solução: Quando a peça na posição incorreta chega até a placa ela não consegue passar e é retirada da esteira.

Figura 1: Aplicação do Poka Yoke

Além disso, muitas vezes o problema definido não é causa raiz da falha. Para identificar essa causa, use a técnica dos 5 Porquês (5Why). Para saber mais sobre essa ferramenta, acesse nosso artigo aqui.

A PJ Consultoria realiza projetos de Lean Manufacturing, visando reduzir desperdícios e, dessa forma, aumentar a produtividade por meio de uma produção enxuta. Uma das ferramentas que pode ser utilizada nesse projeto é o Poka Yoke, de acordo com a realidade de cada empresa.

Caso tenha alguma dúvida, ou deseje saber como um projeto nosso pode ajudar sua empresa, entre em contato e marque uma visita técnica gratuita!

Precisa de ajuda para identificar e resolver os principais problemas na sua produção? O maior gargalo das pequenas e médias empresas são processos ineficientes e com elevados índices de desperdícios. Veja abaixo como encontrar esses problemas e aumentar a produtividade do seu negócio!

Gerenciamento por Processos são todos os esforços que um grupo de pessoas realiza para transformar os inputs (matérias primas, conhecimento técnico, mobilizações) em outputs (produtos, serviços, partes de produtos, serviços para a própria empresa). Nesse sentido, o processo de produção de empadas, por exemplo, começa na estimativa da quantidade a ser produzida, passando pela compra dos ingredientes, contando com a produção da empada em si, até a venda da empada, terminando em seu transporte para o varejista.

Em linhas gerais, processos são todas as atividades que a empresa executa, seja para gerar valor para seu cliente ou para o funcionamento da empresa em si, como por exemplo, o processo de contratação de novos funcionários ou de emissão de notas fiscais.

Em toda empresa, os processos estão sempre se transformando ao longo do tempo; seja devido a variações na forma pela que são executados, às pessoas que o executam ou até mesmo pela descoberta de “atalhos” ou melhorias em como executá-lo.

Entretanto, nem sempre a empresa atua em seus processos da melhor maneira, resultando em perdas de tempo, pessoal e dinheiro simplesmente porque os processos não são documentados ou executados da maneira mais eficiente. O Gerenciamento de Processos busca estabelecer relações entre as atividades executadas pela empresa, visando que cada parte compreenda os objetivos, o valor do que executa dentro da cadeia produtiva ou de prestação de serviços e como interfere no restante da empresa.

O Gerenciamento de Processos nada mais é que um processo de melhoria na empresa. Com a adoção da metodologia, a organização obtém uma visão ampla de seus processos, o que facilita a identificação de atividades que não agregam valor ao produto final para simplificá-las ou eliminá-las. Além disso, com áreas mais integradas, cada setor percebe as expectativas exigidas para aqueles que utilizarão os outputs do seu processo, levando a oferta de um produto ou serviço de maior qualidade.

Ao gerenciar seus processos, possibilita-se que todos na empresa compreendam melhor como se inserem no contexto e como podem contribuir para que a organização atinja os melhores resultados possíveis.

Perguntas importantes:

Geralmente, toda empresa precisa de um Gerenciamento de Processos. Nele, é realizado um diagnóstico da organização ou de algum de seus setores para, a partir disso, se propor soluções. Inclui um mapeamento dos processos visando a identificação de falhas, de pontos críticos e de desperdícios, além da coleta e da análise de dados para a identificação das causas dos problemas levantados. Com isso, as oportunidades de melhorias devem ser identificadas, priorizadas e então implementadas. Dessa forma, será possível reduzir custos, otimizar processos e elevar a produtividade do seu negócio.

Baixe agora um ebook gratuito sobre Os 7 passos para Gerenciar os processos do seu negócio

Caso tenha alguma dúvida, ou deseje fazer um projeto de Gerenciamento Por Processos na sua empresa, entre em contato conosco e marque uma visita técnica gratuita! CLIQUE AQUI